文章信息

- 黄小卫, 冯宾, 傅明利, 贾磊, 郭强, 陈云, 岑贞锦, 惠宝军

- HUANG Xiaowei, FENG Bin, FU Mingli, JIA Lei, GUO Qiang, CHEN Yun, CEN Zhenjin, HUI Baojun

- 海底电缆动态疲劳试验方法研究

- Study on dynamic fatigue test method of subsea cable

- 中国测试, 2024, 50(8): 79-85

- CHINA MEASUREMENT & TEST, 2024, 50(8): 79-85

- http://dx.doi.org/10.11857/j.issn.1674-5124.2024050112

-

文章历史

- 收稿日期: 2024-05-21

- 收到修改稿日期: 2024-07-09

2. 南方电网科学研究院有限责任公司,广东 广州 510663

2. Electric Power Research Institute, China Southern Power Grid, Guangzhou 510663, China

海底电缆是实现海上能源互联的关键基础装备,是实现近海岛屿供电、海上风电发力以及电网国际化的有效途径[1-2]。近年来,海底电缆建设规模和投运数量急剧增加,拥有着广阔的应用前景。

海底电缆一般埋设或布放在海床上,仅承受静态荷载。然而,由于海床的动态演化可能会导致海底电缆与海床间出现悬空,这一区域被称为海底电缆的自由悬跨段[3]。当海底电缆发生悬跨后,由于海底洋流的往复作用会导致电缆受力由静态向动态转变。在特定流场条件下,洋流经过悬跨海底电缆时会产生旋涡,漩涡以一定频率在海底电缆后侧交替释放,使缆体受到顺流向的波动阻力和垂直于流向的波动升力并产生涡激振动[4]。当旋涡脱落的频率接近海底电缆的固有频率时,流场会发生频率锁定现象,诱发缆体产生频率更高、幅值更大的振动[5-6]。由于涡激振动引起的拉力和曲率高频变化,使得疲劳失效成为悬跨海底电缆主要失效模式。在海底电缆正式投入使用前,CIGRE TB623规范建议开展疲劳分析,确保振动产生的累计疲劳损伤在可接受范围内。但由于仿真分析具有一定的局限性,通过开展原型疲劳试验能够更精确地预测海底电缆的长期使用寿命,并校核海底电缆的设计指标。

疲劳试验的主要目的是对海底电缆在位工况下的结构响应进行模拟并验证其疲劳寿命。鉴于国际油气行业发展优势,国内外学者针对于海底电缆疲劳响应类似的海底柔性立管开展了大量关于现场试验与在位实时监测方面的研究。MacLeod I[7]结合当前工业届在役的柔性立管应用情况,总结了立管疲劳失效的机理,并对可使用的现场监测技术进行了综述。Elosta H[8]和Carneval R O[9]开展了柔性立管的现场监测方法研究,发现通过合理利用监测数据可有效延长立管的疲劳寿命。Charelesworth D[10]针对英国BP公司在20世纪90年代安装使用的柔性立管系统开展了疲劳失效分析,通过对失效管道进行解剖,在包覆带层处发现了明显的损坏与防磨层错位,这种情况会严重影响结构的疲劳寿命。

针对工业界实际应用的动态海底电缆及与其具有类似结构的动态脐带缆、柔性立管等产品,部分学者开展了疲劳试验方法的研究。Connaire[11]和Brown[12]等利用疲劳试验机开展了钢管脐带缆疲劳试验方法的研究,进行了137万次的疲劳循环加载。Perdrizet[13]在疲劳试验中通过粘贴应变片的方法对脐带缆内部钢管的不同截面进行了应变测量。Anderson[14]在美国ETA公司进行了

为准确模拟悬跨海底电缆的在位疲劳工况,本文开展了海底电缆疲劳试验方法研究,设计了一种考虑海床接触的原型疲劳试验装置。通过开展悬跨海底电缆原型疲劳试验,验证所提出的加载与测量方法的可行性与准确性,对铅护套层的响应进行测量。研究成果为海底电缆的抗疲劳设计与工程应用验证方法提供了有益的参考。

1 疲劳试验方法目前,以海底电缆为代表的水下细长柔性结构的主要试验方法包括缩比试验、原型试验与现场试验。缩比试验通过在实验室内制作海底电缆的缩比模型,利用造波/流机等加载系统模拟结构在真实工况下所承受的荷载。缩比试验往往用于测量与验证浮体的水动力响应,其优点是解决了试验场地与加载能力的限制,节约试验成本。缩比试验的缺点是试验中的几何缩比模型与实际结构难以实现全相似,当缩比模型的比尺较大时,会导致试验结果存在不可忽略的偏差。

原型试验通过对海底电缆进行截断或提取子结构,利用作动器等装置对原型海底电缆施加荷载,使之达到与真实工况一致或相似的载荷模式。在开展结构性能研究与验证的工作中往往采用原型试验方法。原型试验的优点是可以控制施加的荷载,实现不同工况下的结构响应模拟,尤其是可以进行极端工况的模拟。同时利用原型试验可以利用多种测量手段开展较为全面、精确的信息测量。原型试验的缺点是难以进行大尺度的结构试验,并且其成本较高。

现场试验是在海底电缆的实际应用现场对其结构响应进行直接或间接的测量,往往用于研究型工程项目。现场试验的优点是可以直接测量海底电缆的真实结构响应,并且测量结果最为准确,其缺点是无法控制试验中的荷载与结构响应,难以达到极端工况。表1对以上三种试验方法的特点与优缺点进行了汇总对比。鉴于试验工况可控,测量手段丰富等优点,悬跨海底电缆疲劳试验可采用模拟实际工况的原型试验方法验证结构的疲劳寿命。

| 试验方法 | 优点 | 缺点 |

| 缩比试验 | 场地与加载能力要求低, 成本较低 | 比尺效应导致结果误差 |

| 原型试验 | 加载可控,可模拟极端工况, 测量手段丰富 | 成本较高 |

| 现场试验 | 结果真实 | 加载不可控,无法达到极端 工况,测量手段单一 |

悬跨海底电缆在脱离点附近的受力情况十分复杂,如图1所示。缆体承受高频的交变拉力、曲率,并且海床对缆体的接触压力也无法忽略,因此脱离点是悬跨海底电缆的疲劳失效热点之一,也是原型疲劳试验的测试位置。为了方便加载,在疲劳试验中将测试样缆的空间弯曲简化为平面弯曲响应,使得原本分布于不同单元的极值应变集中在距离弯曲中性轴最远的单元上。这种简化方式会造成疲劳试验中测试样缆的受力情况较真实工况更恶劣,考虑到疲劳试验目的是检验悬跨海底电缆在设计疲劳寿命内的安全性,选择偏危险的试验工况是合理的。

|

| 图 1 悬跨海底电缆受力情况 |

2 疲劳试验方案设计 2.1 原型振动装置

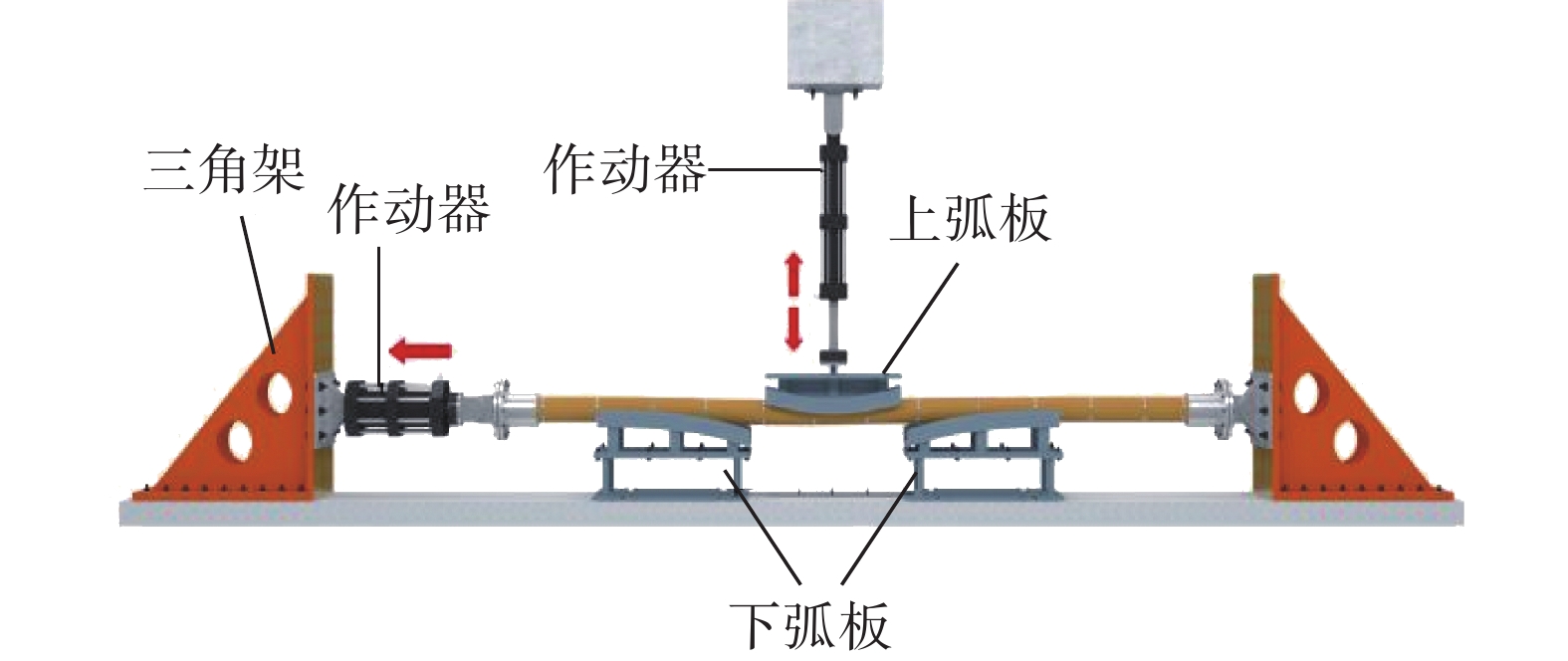

搭建海底电缆原型疲劳装置,如图2所示。悬跨海底电缆疲劳试验的加载方式为水平向的拉力加载以及垂直向的振动加载,作动器均需采用伺服控制。其中拉力加载由沿缆体轴向的作动器通过力控制形式施加;振动加载沿缆体垂向的作动器通过位移控制施加,以给定的速度和振幅做正弦运动。

|

| 图 2 原型振动装置示意图 |

将测试样缆水平放置,样缆两端分别固定于三角架与水平向作动器上。三角架的位置可以移动,以便调整样缆长度,保证疲劳加载顺利执行。

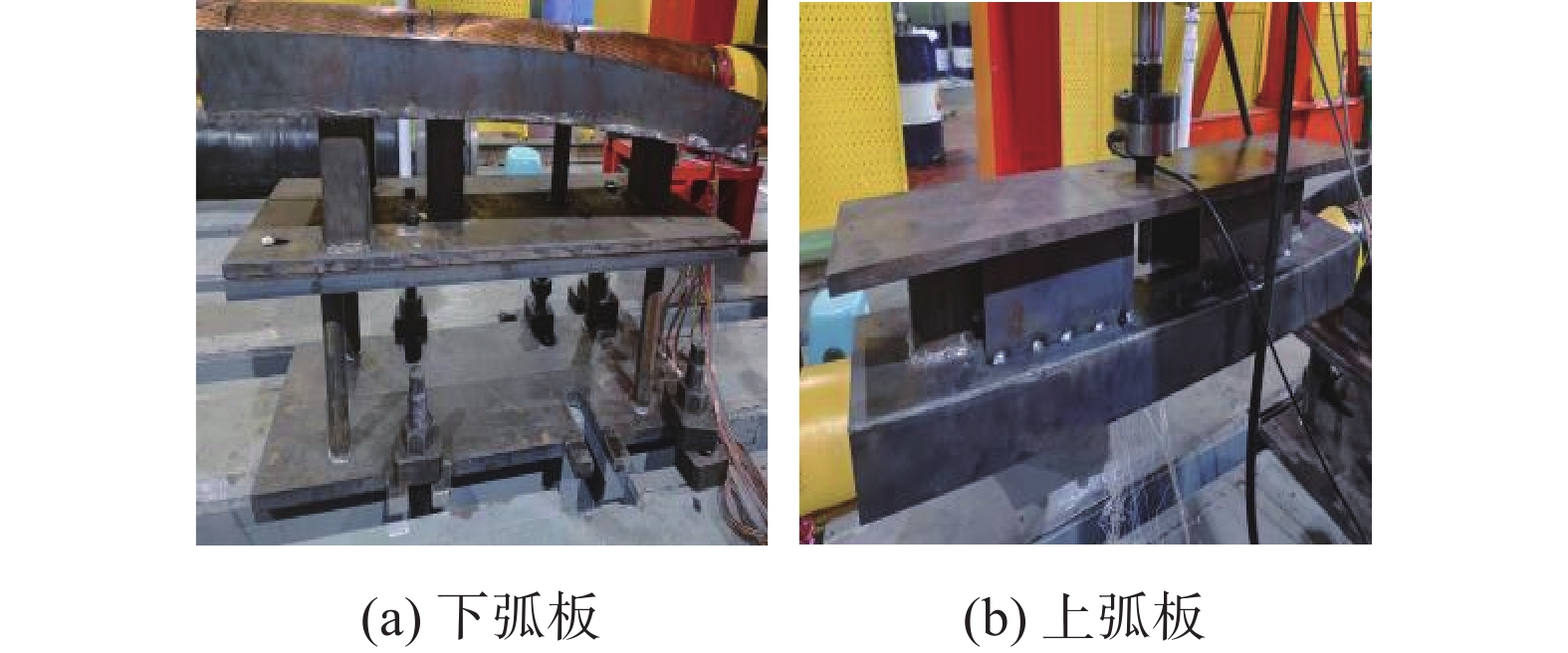

为了提高疲劳试验的准确性,设计了两种位移限制设备:下弧板和上弧板。下弧板的作用是模拟悬跨海底电缆在脱离点处的交变曲率,如图3(a)所示,下弧板的设计弯曲半径与加载工况的曲率幅值相同,通过调节下弧板间距改变样缆的悬跨长度。试验过程中,应当确保样缆与下弧板严格贴合,样缆可以在两个下弧板之间自由地垂直移动。除此之外,在水平向作动器与样缆之间安装了一块上弧板,如图3(b)所示,上弧板可以有效控制样缆轴向中点的局部曲率并削弱接触力对试验结果的影响。

|

| 图 3 位移限制设备 |

2.2 疲劳加载方案

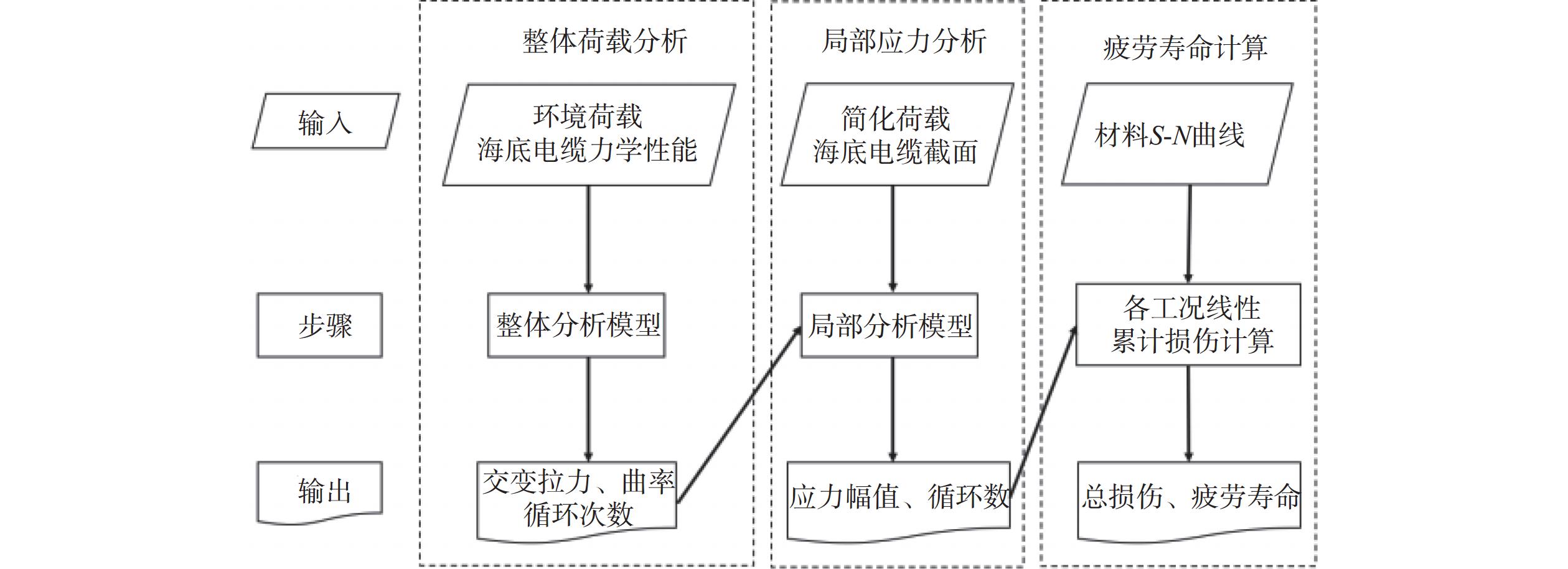

悬跨海底电缆的疲劳加载方案分为三个步骤,分别是:整体荷载分析、局部应力分析与疲劳寿命计算。其设计流程如图4所示。首先需获得海底电缆在位应用海域的海流概率分布,从中选取合适的海况,利用水动力软件Orcaflex建立整体分析模型并计算出不同海况下悬跨海底电缆所承受的拉力、曲率幅值以及相应循环次数;然后基于应力系数法,获得不同疲劳工况下的结构危险单元的交变应力;最后结合Miner线性损伤理论和材料S-N曲线,计算出试验期间危险单元的疲劳损伤值。

|

| 图 4 疲劳加载方案设计流程 |

悬跨海底电缆在位工况下承受长时、复杂的荷载,在原型疲劳试验中做到完全一致的荷载工况模拟是不现实的。因此,可在遵循累积损伤一致原则的基础上对加载方案进行合理简化,即满足疲劳试验中各加载工况对造成的总累积损伤与真实工况一致。通过以下措施对加载方案进行简化:

1)在计算所得到的工况中选择若干个代表性工况作为加载工况。操作步骤为将全部疲劳工况按照曲率幅值划分为几个不同的模块,在每个模块中选取疲劳损伤值最大的工况作为加载工况,所选工况在疲劳试验中达到的累积疲劳损伤应与模块中所有疲劳工况的累积疲劳损伤值相同。

2)真实工况中悬跨海底电缆承受的拉力和曲率均为交变荷载,导致加载工况参数难以准确控制,可将交变拉力转换为恒定拉力进行加载。假设缆体疲劳损伤都是由交变曲率贡献的,将疲劳工况中同一位置上拉力幅值造成的损伤合并入曲率幅值之中,基于应力计算公式,对曲率幅值进行扩大,将扩大后的曲率幅值视为加载工况的曲率参数,将交变拉力的平均值视为加载工况的拉力参数。

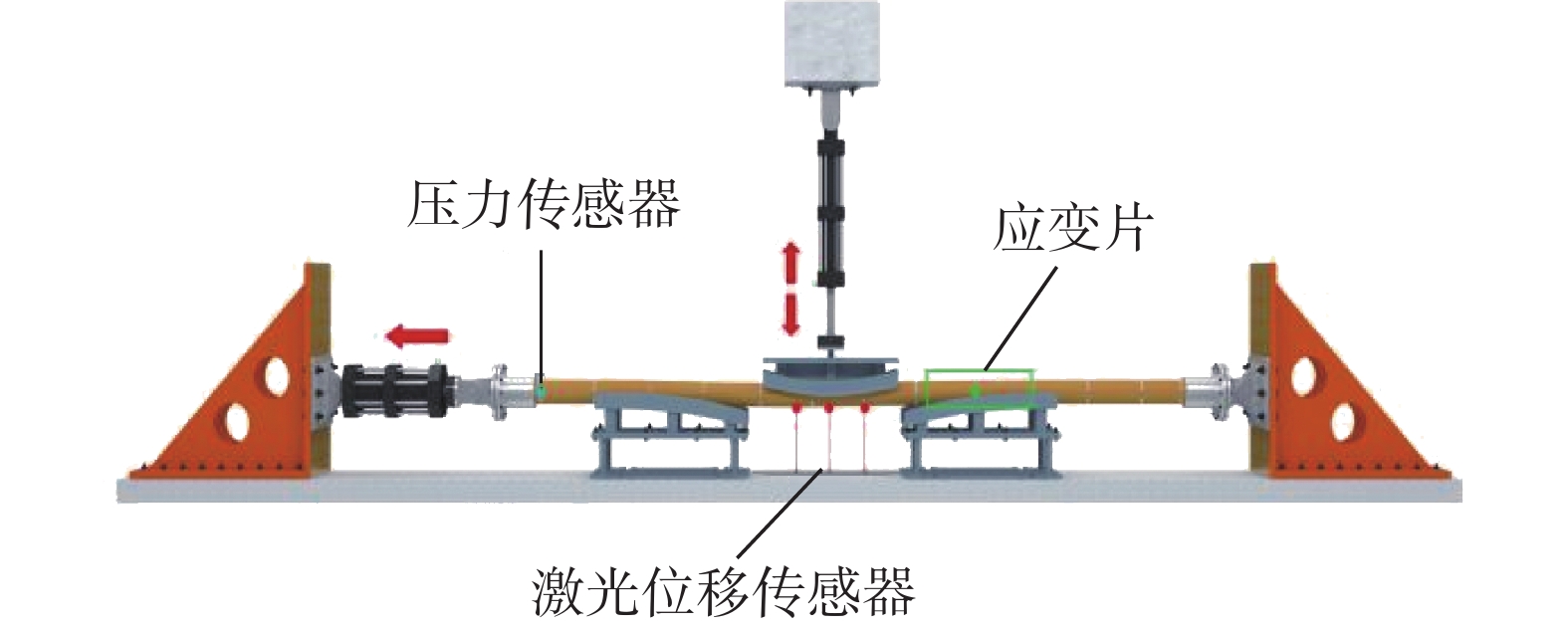

2.3 疲劳测量方法研究疲劳试验系统及传感器的布置方案如图5所示。为了保证疲劳加载的准确性,需要对试验过程中的关键加载参数进行监测,主要包括测试样缆承受的轴向拉力以及曲率幅值。通过计算机控制系统,可直接监测作动器施加的水平拉力与垂直往复行程;同时利用激光位移传感器测量外表面沿缆体轴向上相邻三个点的坐标位置,通过三点坐标计算样缆中点位置的弯曲曲率[17]。若达到设定加载参数后样缆曲率仍存在较大误差,则进一步调整作动器的往复行程直到满足疲劳工况要求。

|

| 图 5 疲劳试验测量布置图 |

海底电缆的疲劳失效通常体现为内部承受高交变应力的承载单元疲劳断裂[18]。这一失效模式的宏观表现为缆体刚度发生改变或内部功能层出现故障。作为海底电缆最主要的承载单元,铠装铜带发生疲劳断裂后会引起缆体刚度指标的明显下降,因此需要定期对其拉伸刚度与弯曲刚度进行测量;针对潜在的功能单元故障,例如铅护套疲劳破损导致的漏油现象,可利用压力传感器对铅护套的保压能力进行连续监测。为了在试验过程中测量样缆内部疲劳失效层的力学响应,可将应变片粘贴于被测体表面获得测点处的应变值。应变片不仅具有灵敏度高、体积小、绝缘性好等优点,对缆体内部结构间的相互作用影响也较小,非常适合铠装铜带以及铅护套的应变测量。

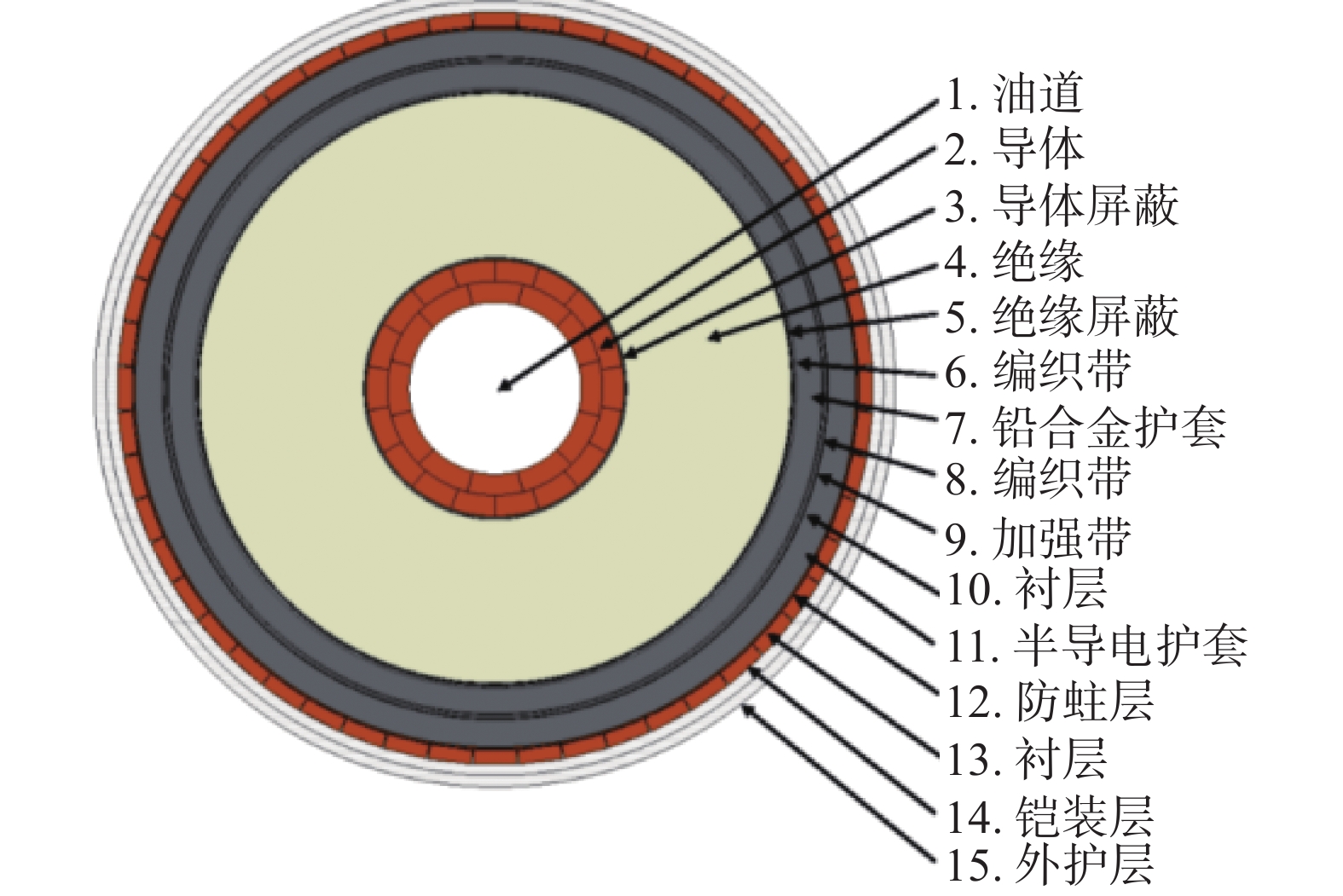

3 疲劳试验实例 3.1 工程背景自1951年日本明石海峡敷设了世界上第一条海底充油电缆开始,目前世界上已经敷设相当数量的海底电缆。依据本文所提的疲劳试验方法,对某充油形海底电缆开展疲劳试验研究,其截面形式如图6所示,几何参数如表2所示,主要力学性能参数如表3所示。铅护套和铠装铜带是海底电缆的主要受力单元,经初步校核后,发现铅护套更容易发生疲劳失效,因此本节的疲劳试验方案是基于铅护套最先发生疲劳失效时的寿命计算确定的。

|

| 图 6 海底电缆截面示意图 |

| 结构单元 | 外径/mm | 厚度/mm | 备注 |

| 油道 | 44.60 | 7.30 | - |

| 绝缘层 | 104.50 | 29.95 | - |

| 铅护套 | 113.30 | 4.40 | - |

| PE护套 | 125.90 | 6.30 | - |

| 铠装铜带 | 130.70 | 2.40 | 缠绕角度10° 铜丝根数52根 |

| 外护套 | 138.70 | 4.00 | - |

| 技术参数 | 性能指标 |

| 外径 | 138.70 mm |

| 湿重 | 33.0 kg/m |

| 轴向刚度 | 217.8 MN |

| 弯曲刚度 | 35.9 kN·m2 |

| 最小拉断力 | 854.5 kN |

| 最小弯曲半径 | 6 m |

3.2 试验过程

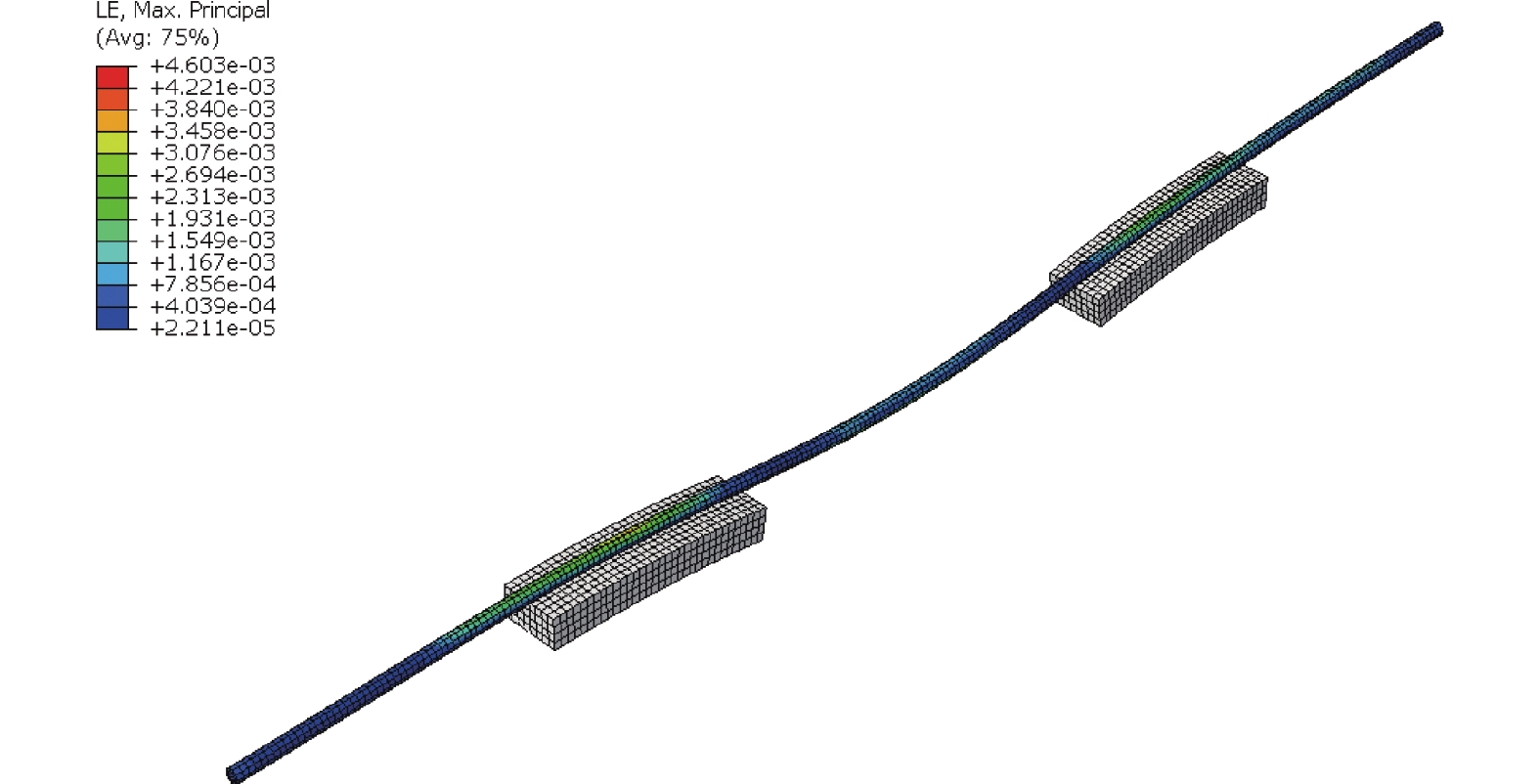

测试样缆的长度为5.6 m,悬跨区域长度为3.0 m。通过建立有限元模型,确定垂直向作动器的往复行程与疲劳加载工况的对应关系,如图7所示。

|

| 图 7 模拟疲劳加载的有限元模型 |

电缆采用梁单元(B31)建模,上下弧板均采用实体单元建模并设为刚体。在建模过程中,充分考虑了样缆与弧板之间的接触行为以及样缆自重的影响。有限元模型的加载模式为位移加载,端部约束与试验布置相同,两端均为铰支。两块下弧板分别安装于距样缆轴向中点1.5 m处,其设计曲率为0.2 m–1,与加载工况的曲率幅值相同;上弧板与垂直向作动器连接并安装于样缆中点处,其设计曲率为0.1 m–1。

开展显式动力学分析,模拟样缆在振动荷载下的加载过程:对其端部施加轴向拉力90 kN,在其轴向中点设置方向垂直向下的位移荷载。当样缆弯曲至与下弧板完全接触时,位移行程约为100.0 mm,以此建立疲劳试验的加载方案,如表4所示。

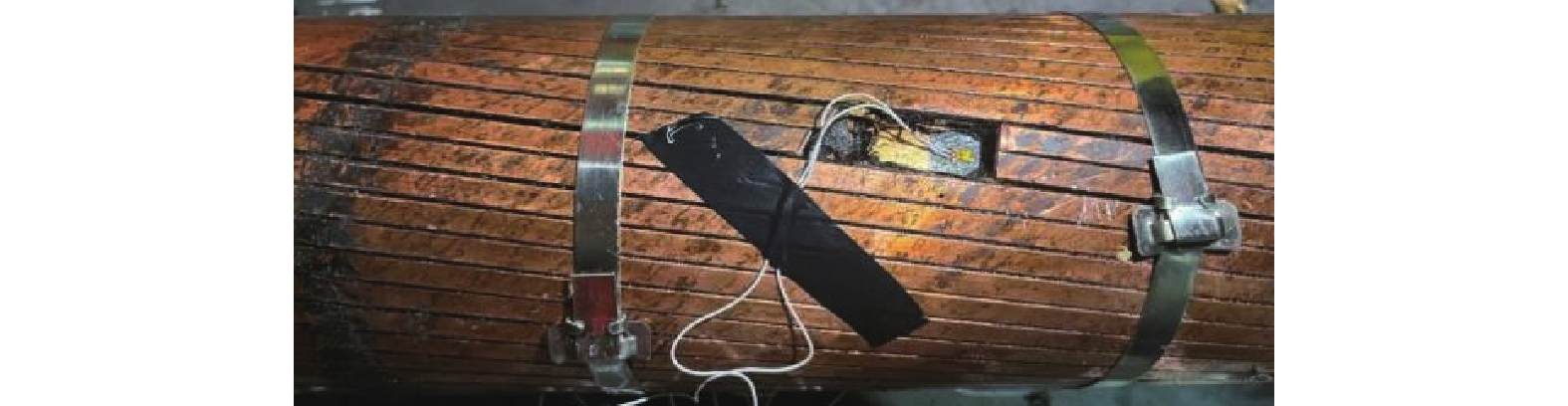

疲劳试验现场的具体布置情况如图8所示。为了监测海底电缆内部危险单元的结构响应,在距离样缆轴向中点左右两侧各1 m处剖开铠装铜带,并于铅护套表面粘贴应变片,如图9所示。

|

| 图 8 悬跨海底电缆疲劳试验图 |

|

| 图 9 应变片布置情况 |

3.3 试验结果

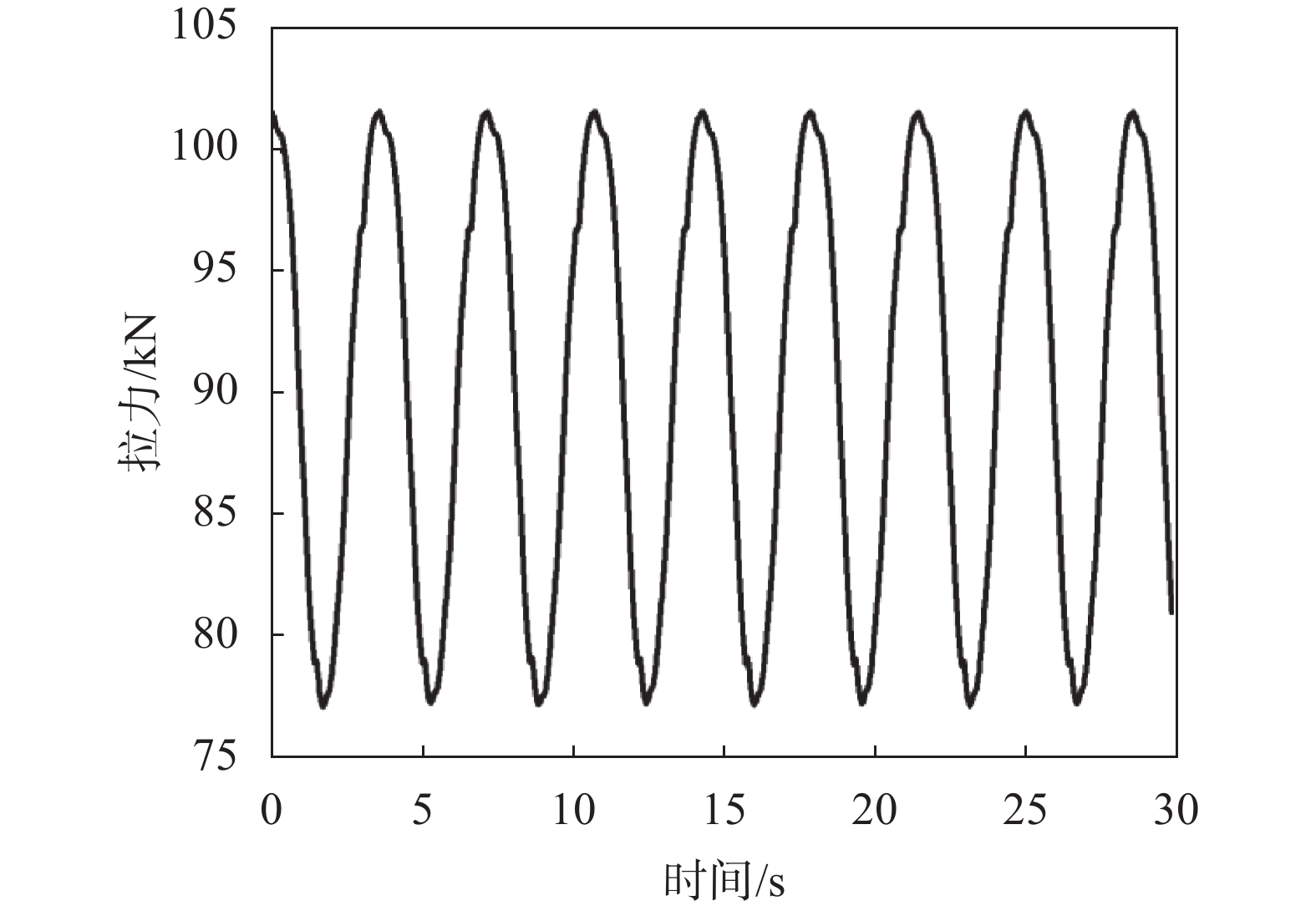

拉力与曲率的实时时程曲线如图10和图11所示。图10记录了拉力的实时时程曲线,由于作动器采用了伺服控制,油源流量有限导致疲劳试验中拉力控制的不稳定。在设定拉力为90 kN的工况下,样缆的拉力波动最高可达12 kN,加载误差不超过15%。

|

| 图 10 疲劳试验拉力时程曲线 |

图11记录了曲率的实时时程曲线,在设定垂向行程为100 mm的工况下,样缆轴向中点的曲率近似呈正弦函数分布,最大、最小曲率相对稳定,加载误差不超过10%。

|

| 图 11 疲劳试验曲率时程曲线 |

铅护套的应力幅值是通过其应力时域曲线中的最大值减去平均值而得到的。当拉力为90 kN,曲率为0.2 m–1时,左侧铅护套应力幅值的试验值和仿真值分别为6.93 MPa和6.25 MPa,仿真结果比试验结果低9.8%(见表5);右侧铅护套应力幅值的试验值和仿真值分别为6.75 MPa和6.13 MPa,仿真结果比试验结果低9.2%,两个位置的测量误差均不显著,这说明悬跨海底电缆疲劳试验的加载精度较高。

4 结束语

为了准确验证海底电缆产品的疲劳设计寿命,本文开展了悬跨海底电缆的疲劳试验方法研究,设计了原型疲劳试验的基本方案,基于累积损伤一致的准则,确定了疲劳加载的简化方法,搭建了考虑海床接触的原型振动装置并进行悬跨海底电缆的原型疲劳试验,利用应变片测量了海底电缆内部铅护套的应变情况。结果表明:

1)在试验过程中,海底电缆加载拉力误差低于15%,加载曲率误差低于10%,这说明动态疲劳试验可以准确模拟海底电缆疲劳受力状态。

2)与仿真结果相比,铅护套应力幅值的测量误差低于10%,这说明动态疲劳试验可以准确还原悬跨海底电缆在振动荷载下的结构响应。

| [1] |

邵森安, 马勰, 丰如男, 等. 海底电缆国内外研究综述[J].

南方电网技术, 2020, 14(11): 81-88.

SHAO S A, MA Y, FENG R N, et al. A review of domestic and international research on submarine cables[J].

Southern PowerGrid Technology, 2020, 14(11): 81-88.

|

| [2] |

沈汉琴. 海上风电220kV海底电缆在线监测方法研究[J].

水电自动化与大坝监测, 2013, 37(3): 69-71.

SHEN H Q. Research on online monitoring method of 220kV submarine cable for offshore wind power[J].

Hydropower automation and dam monitoring, 2013, 37(3): 69-71.

|

| [3] |

DRAGO M, MATTIOLI M, BRUSCHI R, et al. Insights on the design of free-spanning pipelines[J].

Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences, 2015, 373(2033): 20140111.

DOI:10.1098/rsta.2014.0111 |

| [4] |

程志, 洪爱军, 梁毅, 等. 海底电缆在涡激振动下的疲劳寿命[J].

中国海洋平台, 2023, 38(6): 58-67.

CHENG Z, HONG A J, LIANG Y, et al. Fatigue life of submarine cables under vortex vibration[J].

China Offshore Platform, 2023, 38(6): 58-67.

|

| [5] |

朱俊杰, 陈卫东, 任冰, 等. 悬跨海底电缆涡激振动特性及疲劳损伤分析[J].

海洋工程, 2023, 41(5): 116-127.

ZHU J J, CHEN W D, REN B, et al. Characteristics of vortex vibration and fatigue damage analysis of suspended span submarine cables[J].

Ocean Engineering, 2023, 41(5): 116-127.

|

| [6] |

裴琳琦. 基于光纤振动的海底电缆涡激振动特性有限元建模研究[D]. 保定:华北电力大学, 2022.

PEI L Q. Finite element modelling of vortex excitation vibration characteristics of submarine cables based on fibre optic vibration [D]. North China Electric Power University, 2022.

|

| [7] |

MACLEOD I, PICKSLEY J, CRUICKSHANK K. Sureflex JIP: The latest flexible pipe operational experience and integrity management guidance[C]//SPE Offshore Europe Conference & Exhibition. Aberdeen, UK. 2017.

|

| [8] |

ELOSTA H, GAVOUYERE T, GARNIER P. Flexible risers lifetime extension: Riser in-service monitoring and advanced analysis techniques[C]//International Conference on Offshore Mechanics and Arctic Engineering. American Society of Mechanical Engineers, 2017, 57694.

|

| [9] |

CARNEVAL R O, MARINHO M G, SANTOS J M. Flexible line inspection[C]//European Conference on Nondestructive Testing (ECNDT), 2006.

|

| [10] |

CHARLESWORTH D, D'ALL B, ZIMMERLIN C, et al. Operational experience of the fatigue performance of a flexible riser with a flooded annulus[C]//Offshore Technology Conference Brazil. Rio de Janeiro. Brazil, 2011.

|

| [11] |

CONNAIRE A, DOYNOV K, NESTOR R, et al. Validated methodology for calculating fatigue capacity of deepwater umbilicals[C]//International Conference on Offshore Mechanics and Arctic Engineering. Madrid, 2018.

|

| [12] |

BROWN E. Steel tube umbilical design life verification by full-scale fatigue test[C]//Offshore Technology Conference. Houston, 2011.

|

| [13] |

PERDRIZET T, LEROY JM, BARBIN N, et al. Stresses in armour layers of flexible pipes: comparison of Abaqus models[C]//SIMULIA Customer Conference, 2011: 500-512.

|

| [14] |

ANDERSON T A, FANG B, ATTIA M, et al. Progress in the development of test methods and flexible composite risers for 3000 m water depths[C]//Offshore Technology Conference. Houston, 2016.

|

| [15] |

SAEVIK S. Comparison between theoretical and experimental flexible pipe bending stresses[C]//International Conference on Offshore Mechanics and Arctic Engineering. Shanghai, 2010, 49132: 395-402.

|

| [16] |

SAEVIK S, BERGE S. Fatigue testing and theoretical studies of two 4 in flexible pipes[J].

Engineering Structures, 1995, 17(4): 276-292.

DOI:10.1016/0141-0296(95)00026-4 |

| [17] |

YIN Y, YU P, JIA Z, et al. An approach of the maximum curvature measurement of dynamic umbilicals using OFDR technology in fatigue tests[J].

Frontiers in Materials, 2021, 8: 717190.

DOI:10.3389/fmats.2021.717190 |

| [18] |

YIN Y, LU Q, WU S, et al. Experimental study on the interlayer friction and wear mechanism between armor wires of umbilicals[J].

Marine Structures, 2021, 80: 103102.

DOI:10.1016/j.marstruc.2021.103102 |

2024, Vol. 50

2024, Vol. 50

,

,