文章信息

- 余晓峰, 邢乐, 李兆旭, 戴焱雄, 徐万海

- YU Xiaofeng, XING Le, LI Zhaoxu, DAI Yanxiong, XU Wanhai

- 基于X射线的LNG薄膜板残余应力检测与特性分析

- Residual stress detection and characteristic analysis of LNG membrane panel based on X-ray

- 中国测试, 2024, 50(8): 72-78

- CHINA MEASUREMENT & TEST, 2024, 50(8): 72-78

- http://dx.doi.org/10.11857/j.issn.1674-5124.2024040019

-

文章历史

- 收稿日期: 2024-04-03

- 收到修改稿日期: 2024-05-09

2. 中国寰球工程有限公司北京分公司,北京 100012;

3. 天津大学 水利工程智能建设与运维全国重点实验室,天津 300072

2. China Huanqiu Contracting and Engineering (Beijing) Co., Ltd., Beijing 100012, China;

3. State Key Laboratory of Hydraulic Engineering Intelligent Construction and Operation, Tianjin University, Tianjin 300072, China

LNG(liquefied natural gas,液化天然气)相比于传统的煤炭和石油燃料,具有热值高、密度低、成本低、燃烧后CO2排放低的特点,其来源广泛、经济性好、发动机适应性强,是一种更为清洁、高效的能源[1]。通过液化处理,天然气可更方便地进行运输与存储,促进其在全球范围内更广泛地利用[2]。如今的LNG生产和供应更加多元化,销售量持续增长,通常通过船舶及管道进行长距离运输,而陆上储存一般采用具有超强低温绝热性能、大容量且结构安全可靠的低温储罐[3]。

法国GTT(Gaztransport & Technigaz)公司研发的MARK III型LNG薄膜板,是一种用于LNG薄膜罐的特殊结构,薄膜板采用波纹形状的设计,构建LNG储罐的内壁。其独特的褶皱形式,有助于吸收变温应力[4],使薄膜板能更好适应罐内温度与液位的变化,应对LNG在不同条件下的膨胀和收缩[5],因此,加强了整体设施的可靠性以及储存效率。

MARK III型LNG薄膜板的母材原料是304 L不锈钢平板,通过冲压工艺形成特殊的波纹形状。不锈钢板在冲压变形后,板面内会产生残余应力。这种应力是在构件/材料的内部/表面存在的无外部载荷作用下,自身保持平衡的宏观应力[6],是在物体经历形变/温度变化后,因不均匀塑性变形/相变的发生,在原本应力状态达到平衡时产生的。机械加工和强化工艺均可引起残余应力,其对钢结构安全性和寿命有重要的影响,可造成结构整体稳定性与疲劳性能的下降[7-8]。

目前,大多LNG薄膜板的研究,仅针对薄膜板进行有限元数值模拟,计算残余应力;或设计相关试验,测试薄膜板构件的疲劳特性及稳定性[9-11],但少有针对LNG薄膜板系统的残余应力开展检测试验。金英均[12]等曾采用钻孔应变计法对LNG的KOGAS(Korea Gas Corporation,韩国天然气公司)薄膜进行了残余应力检测,但这种方式对薄膜表面造成了损伤,检测结果的精度也无法保障。通过光栅扫描测量切割面轮廓的轮廓法,能得到更高精度的残余应力结果,但这种方法更多应用于焊接领域[13]。

无损检测也是一种优异的残余应力测试方法,其中包括涡流检测、射线检测、磁粉检测、渗透检测、超声检测等常规检测方法[14]。其中,X射线衍射法测量应力水平精度较高[15],且操作十分方便。综述所述,本文基于X射线衍射法,在不损伤薄膜构件的基本前提下,对MARK III型LNG薄膜板进行了残余应力检测,获得了残余应力数据,并分析探讨了LNG薄膜板的残余应力分布规律及典型特征。

1 X射线衍射法残余应力的存在改变了构件内部晶面的晶距,根据式(1)的布拉格定律:

| 2dsinθ=nλ | (1) |

式中:n——波长的整数倍数;

d——平行原子平面的间距;

λ——入射波波长;

θ——入射光与晶面之夹角。

在一定波长辐射发生衍射时,晶面的晶距改变,会使得衍射角发生变化,通过测定衍射角变化,即可计算出残余应力的大小,这既是X射线衍射法检测残余应力的原理。X射线衍射残余应力测定方法分为sin2ψ法和cosα法。

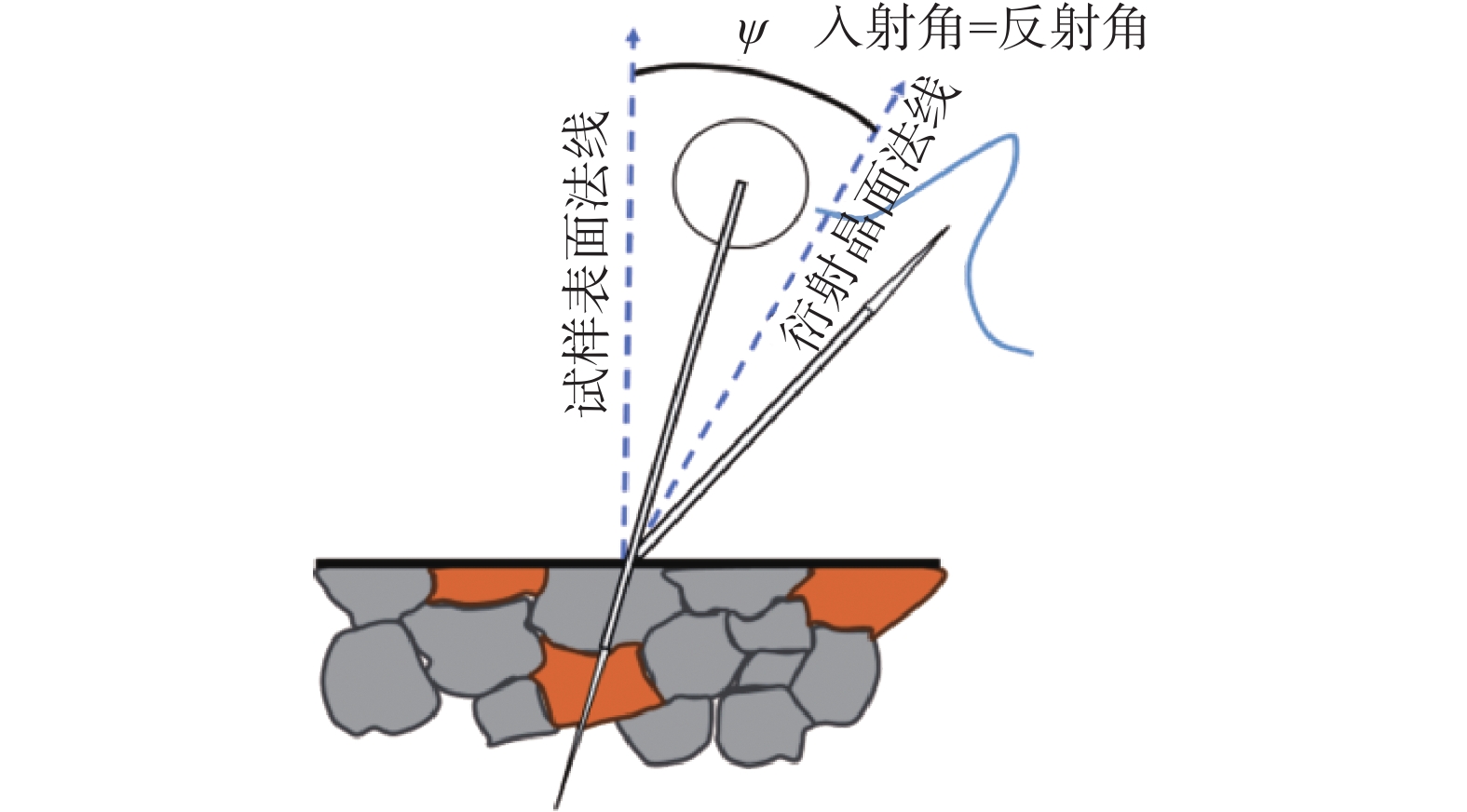

1.1 sin2ψ法在sin²ψ法中,通过测量X射线衍射峰的强度随入射角ψ的变化而变化,以此计算材料中的残余应力。当样品中存在残余应力时,衍射峰的位置会发生移动。如图1所示,根据光学的反射定律,衍射晶面法线位于入射线与反射线的角平分线上,而衍射晶面法线与试样表面法线的夹角,即为方位角,记为ψ。

|

| 图 1 X射线衍射晶面方位角ψ示意 |

已知ψ的情况下,可以测得对应方位上的晶面间距d1。如果已知无应力状态的晶面距d0,便可以测定指定方位上的晶格应变ε1。

这种方法通过测量不同角度下的衍射峰强度,然后根据特定的方程或标定曲线,将峰位移动转换为残余应力值。

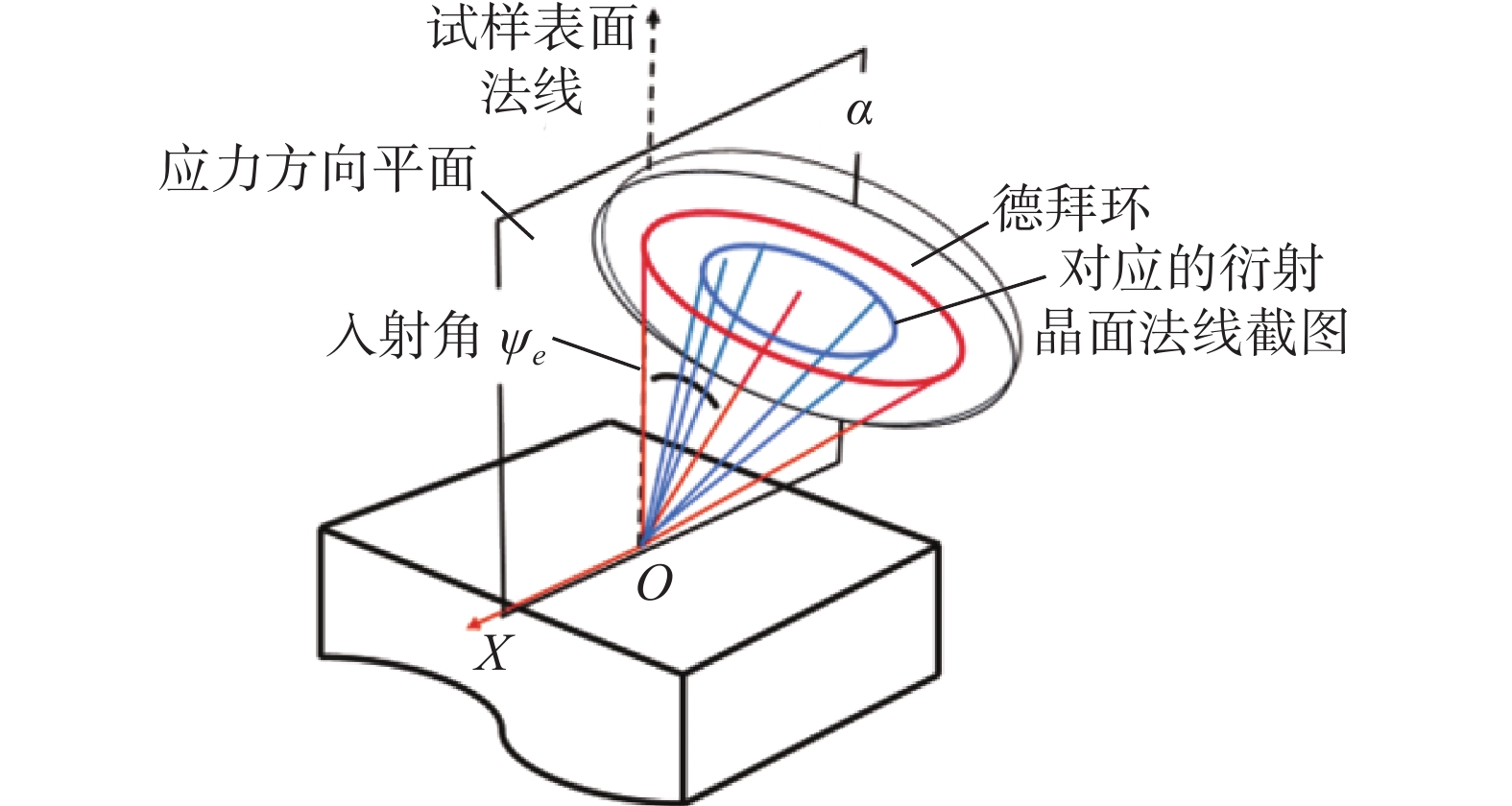

1.2 cosα法通过采集测点如图2所示的德拜环信息,来获取残余应力。在德拜环上,每个点对应的晶面法线与试样表面法线形成的方位角ψ不在同一个平面内。这一特点导致了无法直接利用sin²ψ法来计算应力。为了克服这一限制,引入了α角,从而提出了cosα法。

|

| 图 2 cosα法几何示意 |

cosα法基于弹性力学原理,如式(2)和(3)所示。

| σx=−−E1+ν⋅1sin2η⋅1sin2ψ0⋅∂εα1∂cosα | (2) |

| τxy=E2(1+ν)⋅1sin2η⋅1sin2ψ0⋅∂εα2∂cosα | (3) |

上述两种方法基于的力学原理相同,所测的变量可以相互转换,但由于cosα法是一次曝光方式,且检测仪器更加灵活便携,故本文的试验采用cosα法测定残余应力。

2 LNG薄膜板残余应力检测 2.1 残余应力检测设计检测工作使用Pulstec公司μ-X360型X射线残余应力分析仪,检测对象为长度3 m、宽度1 m的LNG薄膜板。

标准尺寸的LNG薄膜板由三道大波纹,六道小波纹,横纵交叉形成的18个节点组成,每个节点的尺寸、间距均一致。节点的力学性能也基本一致,故本文试验选择了其中一个节点进行检测。测量区域设为503 mm×340 mm的一个节点,由于其结构的对称性,选取板面平直部分的1/4,以及相邻的大小波纹和节点顶部。基于冲压工艺的考虑,残余应力的检测方向为垂直大波纹方向(L方向)和垂直小波纹方向(S方向)。

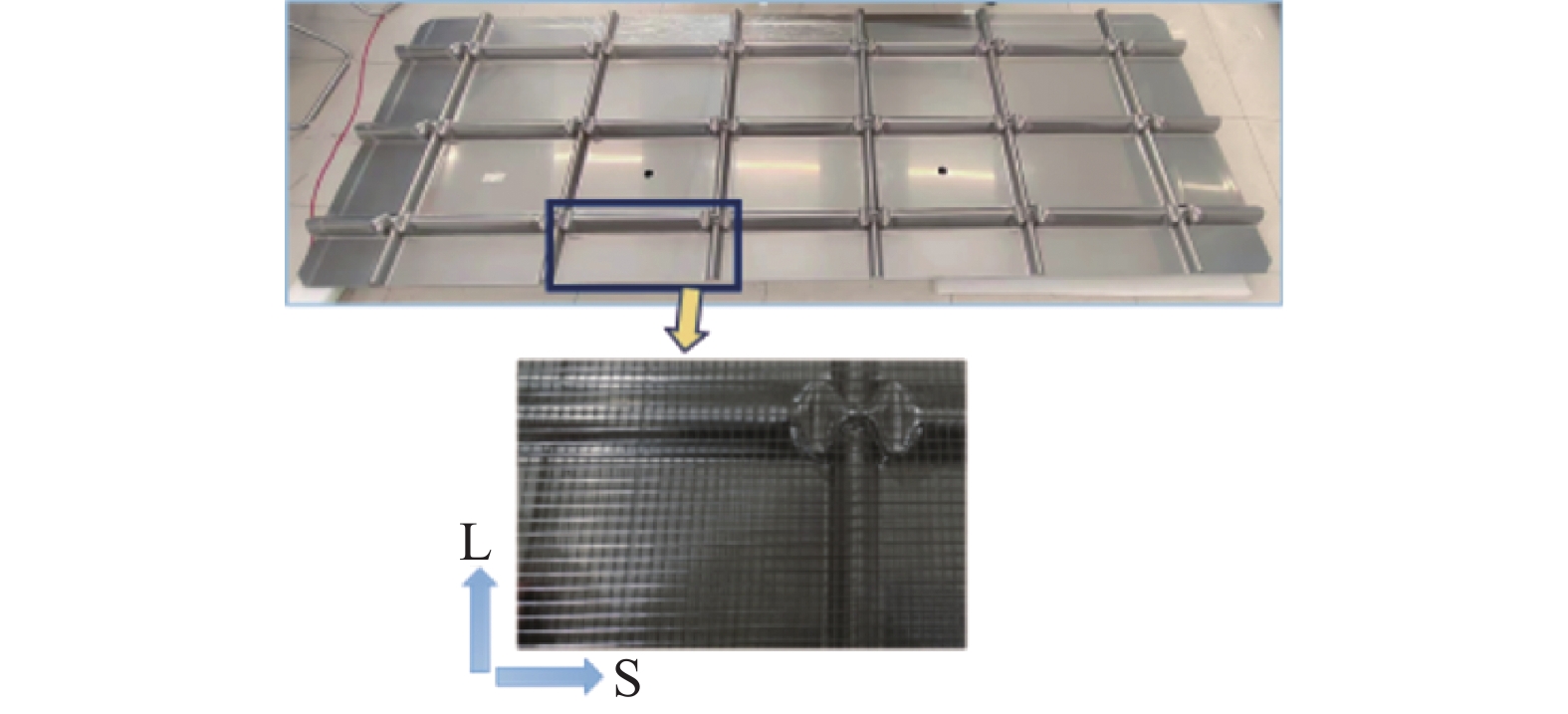

LNG薄膜板属于典型的异形板,测点的选择要考虑关键部位。因此,测点布置在板面平直部分,大小波纹波峰,以及节点顶部。也正是由于LNG薄膜板并非传统意义上的平直钢板,布置测点时难以通过直尺精确测量每个测点的位置,而测点的定位对于结果的准确性来说至关重要。于是自主设计并定制了如图3所示的金属格栅作为标尺,格栅尺寸为8 mm×8 mm,金属丝直径为2 mm,紧贴网格左下角接触板面做下记号。用此方式能使得相邻两格间距为10 mm。

|

| 图 3 残余应力检测范围及测点定位 |

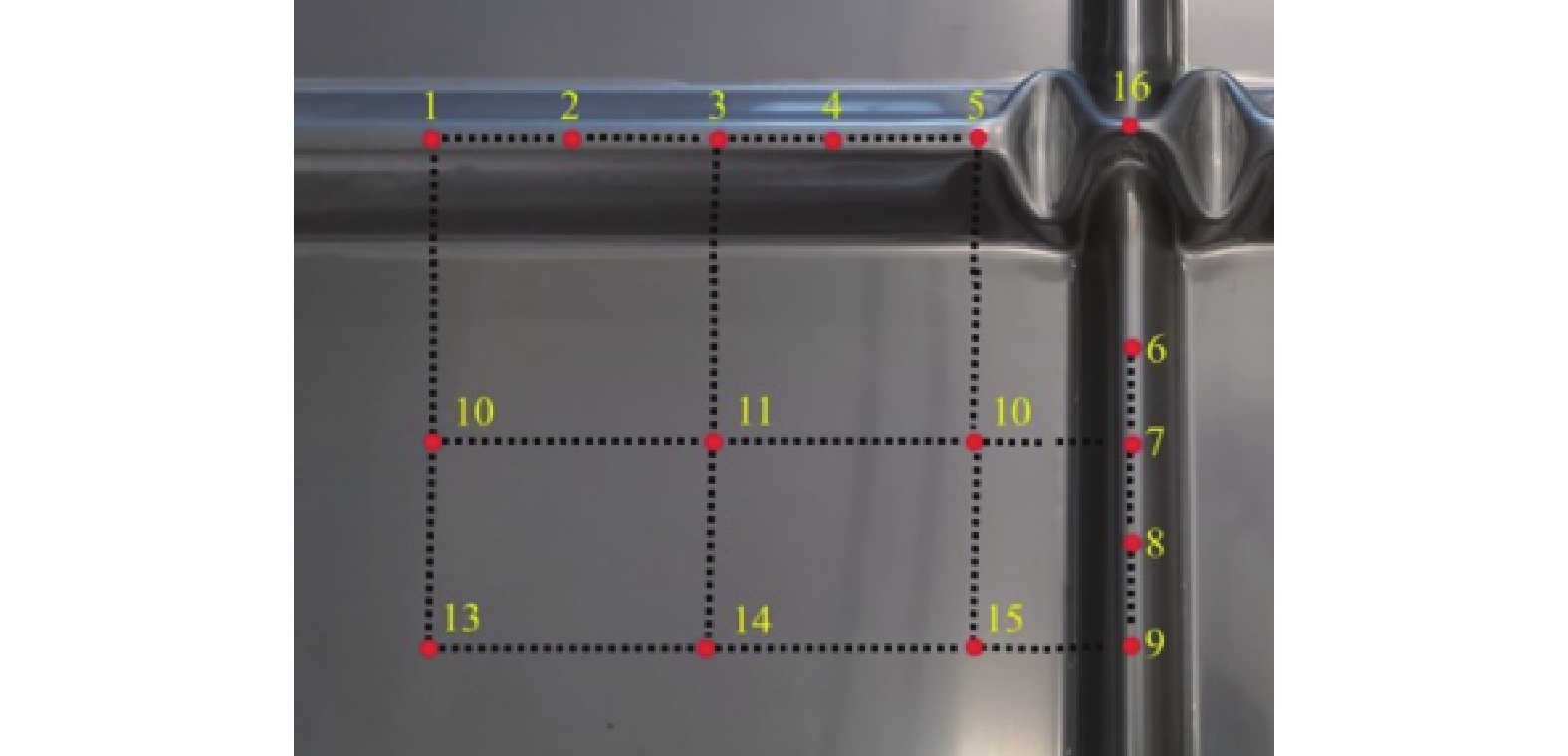

测点选取如图4所示,在大波纹波峰,以节点鞍部与大波纹波峰的交点为起点,每隔5个网格布置一个测点,共布置测点5个;以小波纹与节点的相交处为起点(不包括),每隔4个网格布置一个测点,共布置测点4个;从节点向波纹方向数,大波纹波峰的第1、3、5个测点,与小波纹波峰第2、4个测点沿垂直于波纹方向做延长线,两两相交,在板面平直部分形成6个交叉点,定为板面平直部分的测点;在节点顶部设置1个测点,共计测点16个。

|

| 图 4 测点编号与位置 |

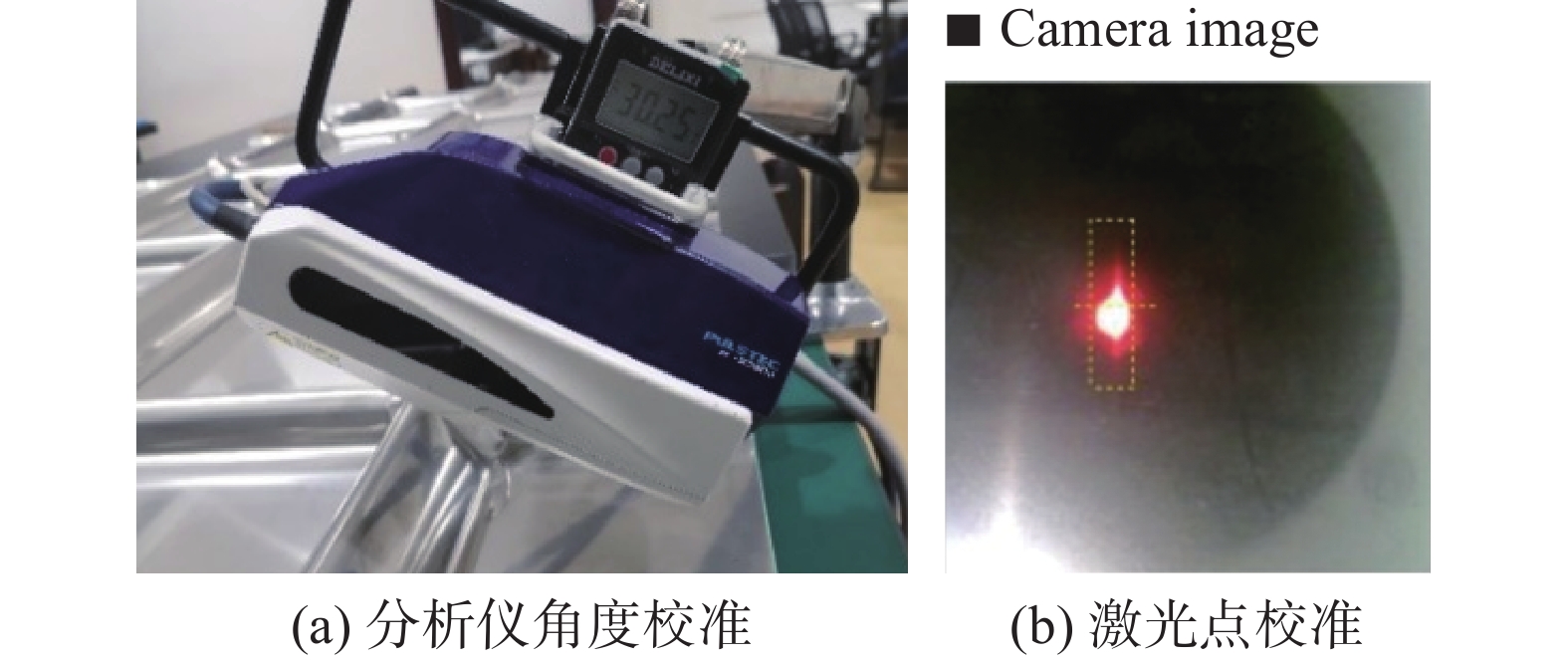

对测点进行残余应力检测,校对分析仪角度,与水平面夹角保持在30°左右,如图5(a)所示。另外激光点需要在取景框内,如图5(b),否则会导致数据误差较大。

|

| 图 5 X射线残余应力分析仪校准 |

2.2 德拜环与衍射峰变化

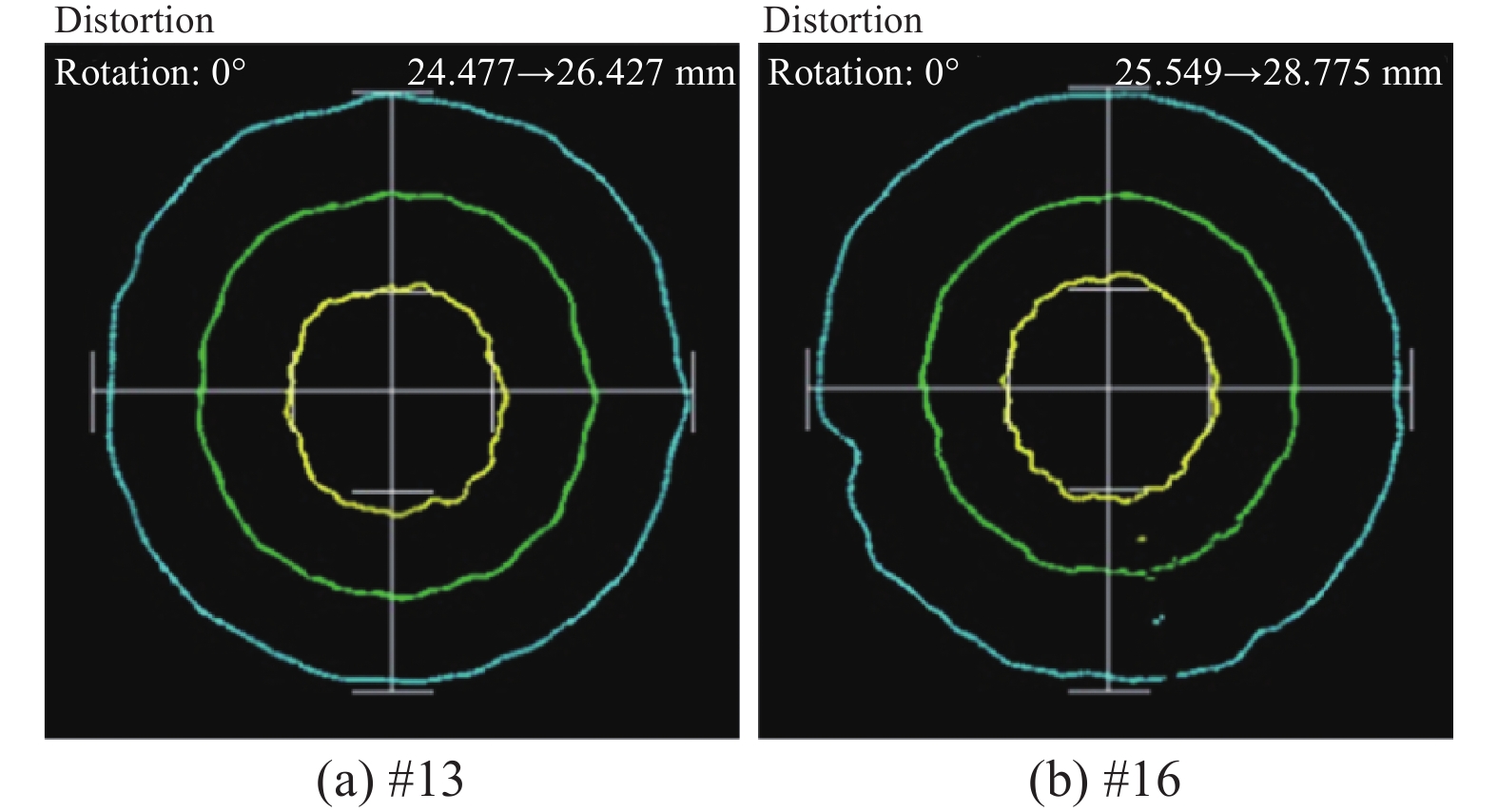

当材料中存在残余应力时,德拜环半径会发生变化。以测点#13和#16为例,L方向的残余应力值分别为−40 、−128 MPa,两个测点所对应的德拜环半径如图6所示。当残余应力变大时,德拜环的半径也会随之变大。

|

| 图 6 德拜环半径 |

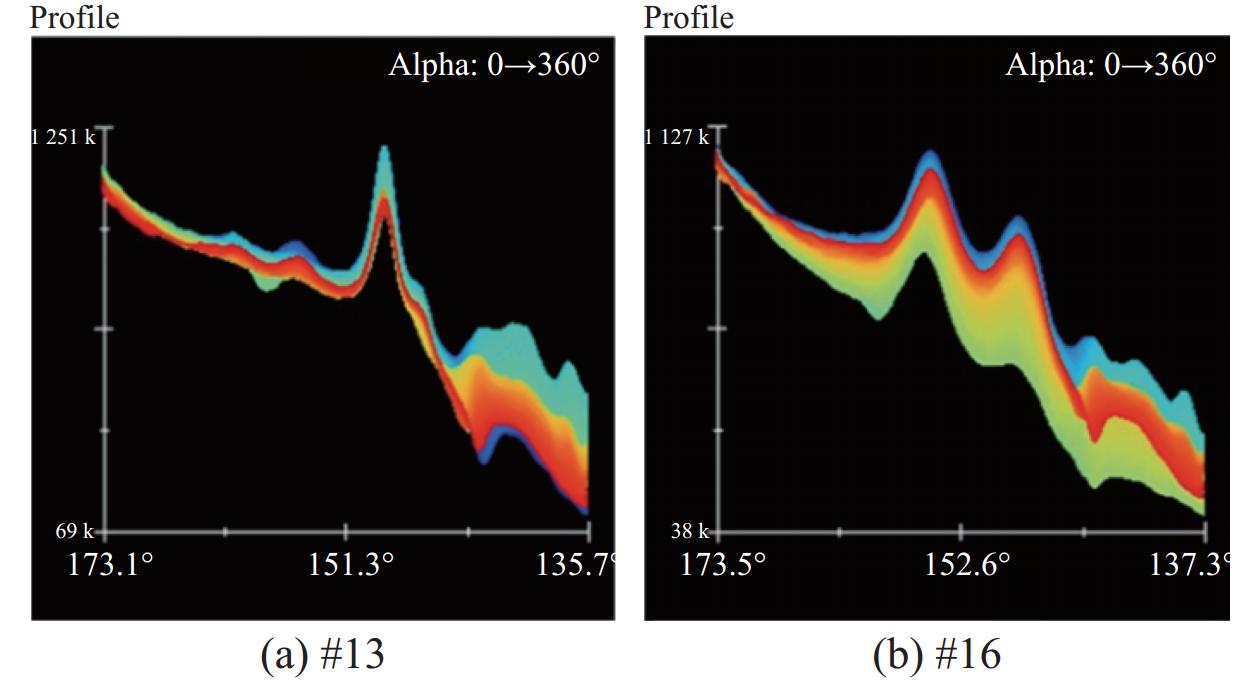

而残余应力的存在同样会导致X射线衍射峰的偏移。同样以测点#13和#16为例,两个测点L方向的残余应力衍射峰如图7所示。#13的衍射峰在147.4°~151.3°之间,而#16的衍射峰出现了两个,分别在152.6°~163°之间与145°~152.6°之间,衍射峰发生了不小程度的偏移,且数量有所增加,其主要原因为残余应力的增大导致晶面的晶距发生了变化。

|

| 图 7 X射线衍射峰 |

2.3 残余应力分布特征

检测16个测点残余应力状态,共计32组数据,测量结果如表1所示。

| MPa | ||||

| 编号 | 方向 | 应力值 | 方向 | 应力值 |

| #1 | L | 10 | S | 115 |

| #2 | L | 16 | S | 89 |

| #3 | L | 58 | S | 71 |

| #4 | L | 34 | S | 7 |

| #5 | L | –51 | S | 61 |

| #6 | L | 44 | S | –30 |

| #7 | L | 33 | S | –3 |

| #8 | L | 61 | S | –6 |

| #9 | L | 50 | S | 23 |

| #10 | L | –76 | S | 10 |

| #11 | L | –95 | S | 21 |

| #12 | L | –87 | S | –29 |

| #13 | L | –40 | S | 15 |

| #14 | L | –70 | S | –17 |

| #15 | L | –60 | S | –27 |

| #16 | L | –128 | S | –178 |

可以发现:大波纹和小波纹交叉节点顶部的L方向和S方向残余应力值最大,且均为负值,说明在节点顶部材料受压,残余应力表现为压应力,且该处的变形程度最大,这也是为什么节点处残余应力值最大的原因。将其他结果按方向与区域整理,对比同一区域不同测点不同方向上的残余应力结果。

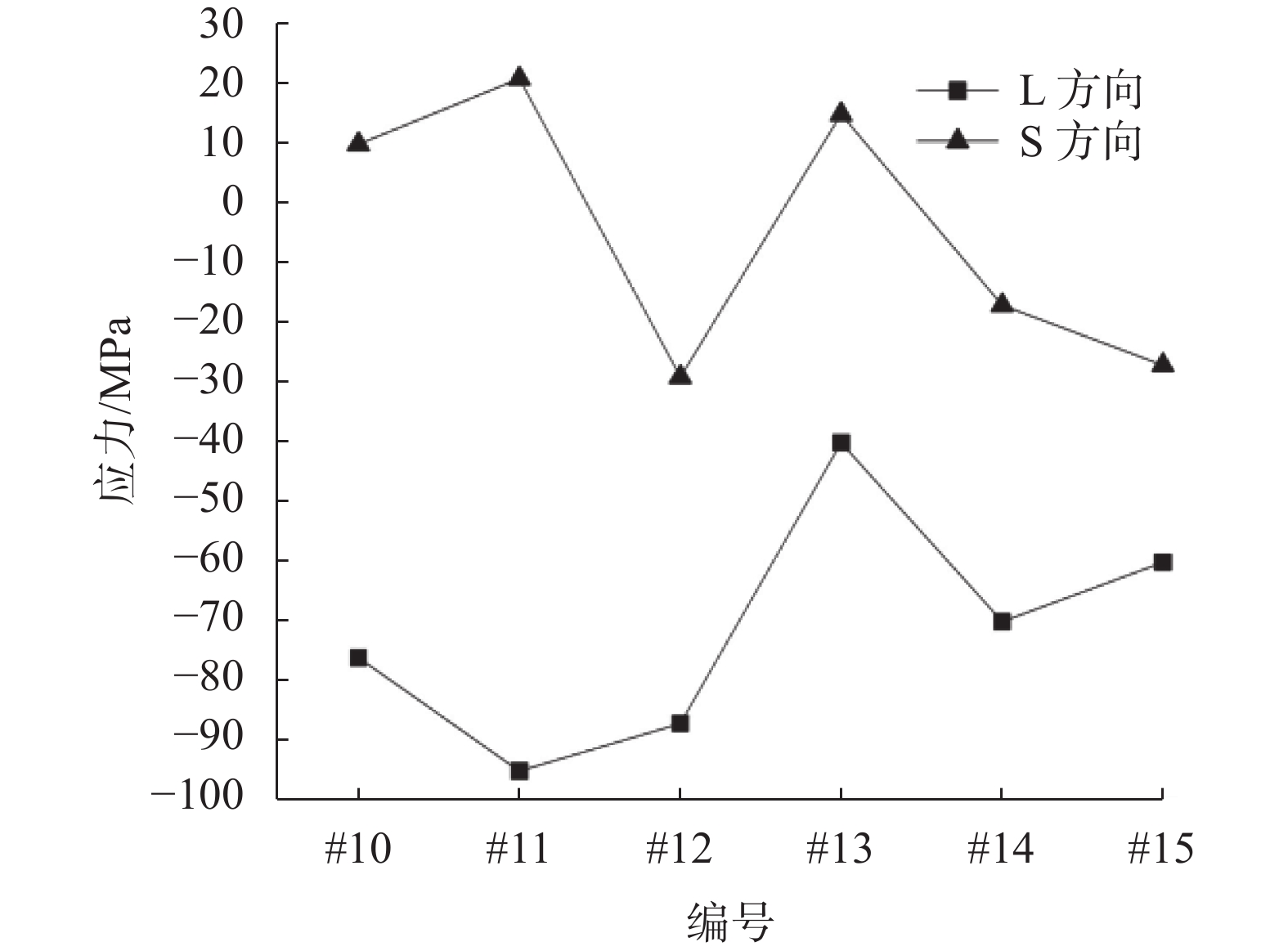

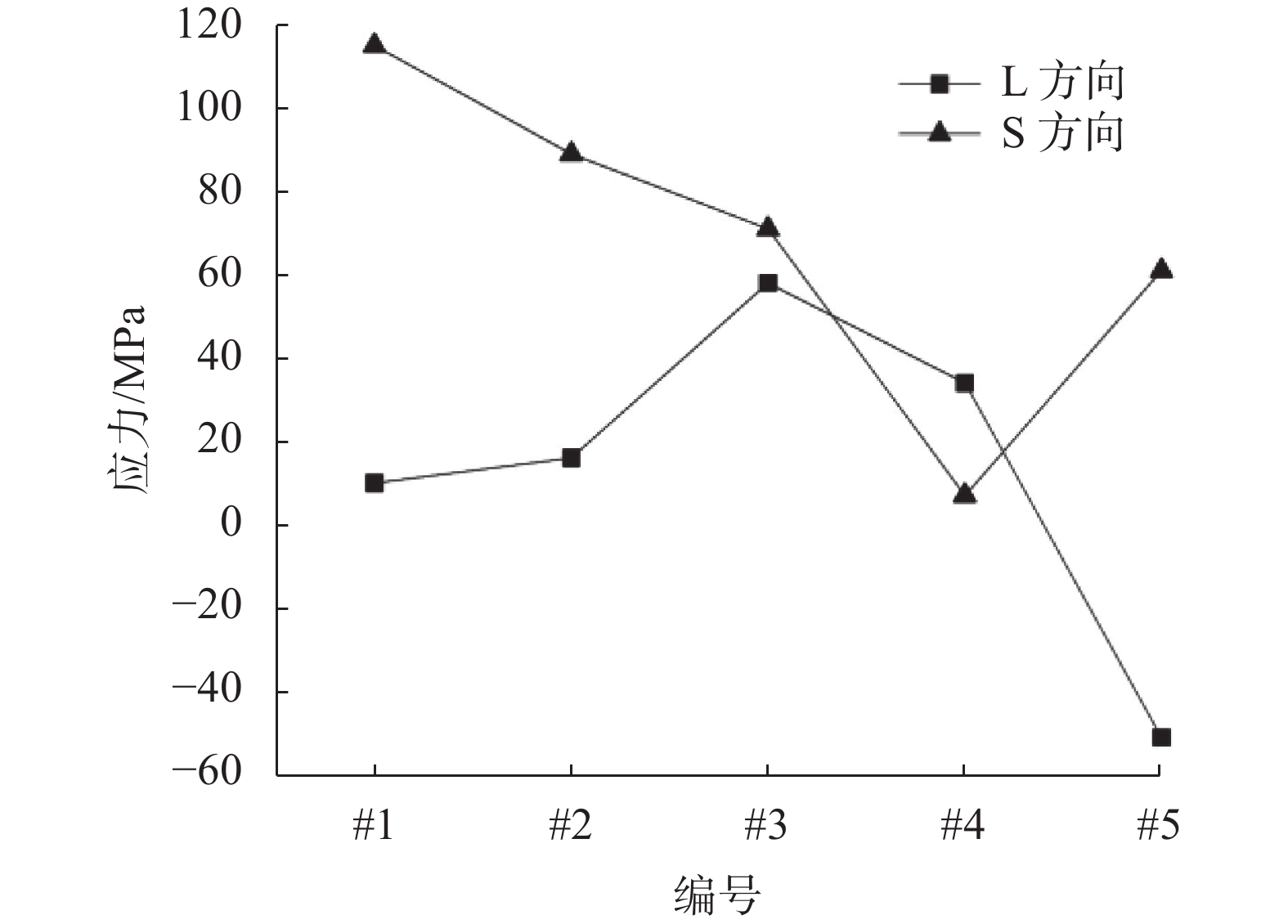

图8给出了板面平直部分残余应力,板面平直区域6个测点的L方向残余应力均为负值,从数值上可以看出,测点#10到#12的数值较为接近,在–70 MPa到–100 MPa之间,测点#13到#15的数值接近,在–40 MPa到–70 MPa之间。同时,测点#10到#12的残余应力值整体略高于测点#13到#15的残余应力值。由此,可以得出:在平直区域L方向的残余应力为材料受压形成的压应力,由于平直区域在S方向没有明显的变形,所以残余应力并没有明显趋势变化。另外,平直区域在靠近大波纹处的L方向残余应力值由于受到波纹变形的影响,产生了应力集中,相应位置的残余应力更大。

|

| 图 8 板面平直部分残余应力 |

板面平直区域S方向的残余应力整体变化趋势较为明确,从小波纹远端到靠近小波纹处,残余应力呈下降趋势,并且数值由正转负,测点#10到#12与测点#13到#15趋势与残余应力值基本一致,说明平直区域S方向的残余应力由小波纹远端到靠近小波纹,逐渐由拉应力转为压应力,材料越靠近小波纹,受压情况越明显,且平直区域S方向的残余应力沿着L方向没有明显的趋势变化。

图9给出了大波纹波峰处的残余应力结果,大波纹波峰处的5个测点除靠近节点的测点#5,其余测点L方向残余应力均为正值,且维持在10 ~58 MPa,该范围内没有明显波动。说明大波纹波峰的L方向残余应力基本为材料受拉产生的拉应力,沿着S方向材料的受拉效果没有明显变化。但在测点#5处,由于靠近节点鞍部变形区,该点变形相较测点#1到#4较大,且测点#5在L方向上受压,具有较大的压应力。

|

| 图 9 大波纹波峰残余应力 |

大波纹波峰的S方向残余应力均为正值,且从测点#1到#4数值不断减小,从测点#4到#5的残余应力增大。说明大波纹波峰S方向的残余应力均为材料在S方向受拉产生的拉应力,测点#1到#4材料受拉情况有所减轻,但测点#5更加靠近节点大变形,其S方向受拉效果更明显,拉应力也更大。

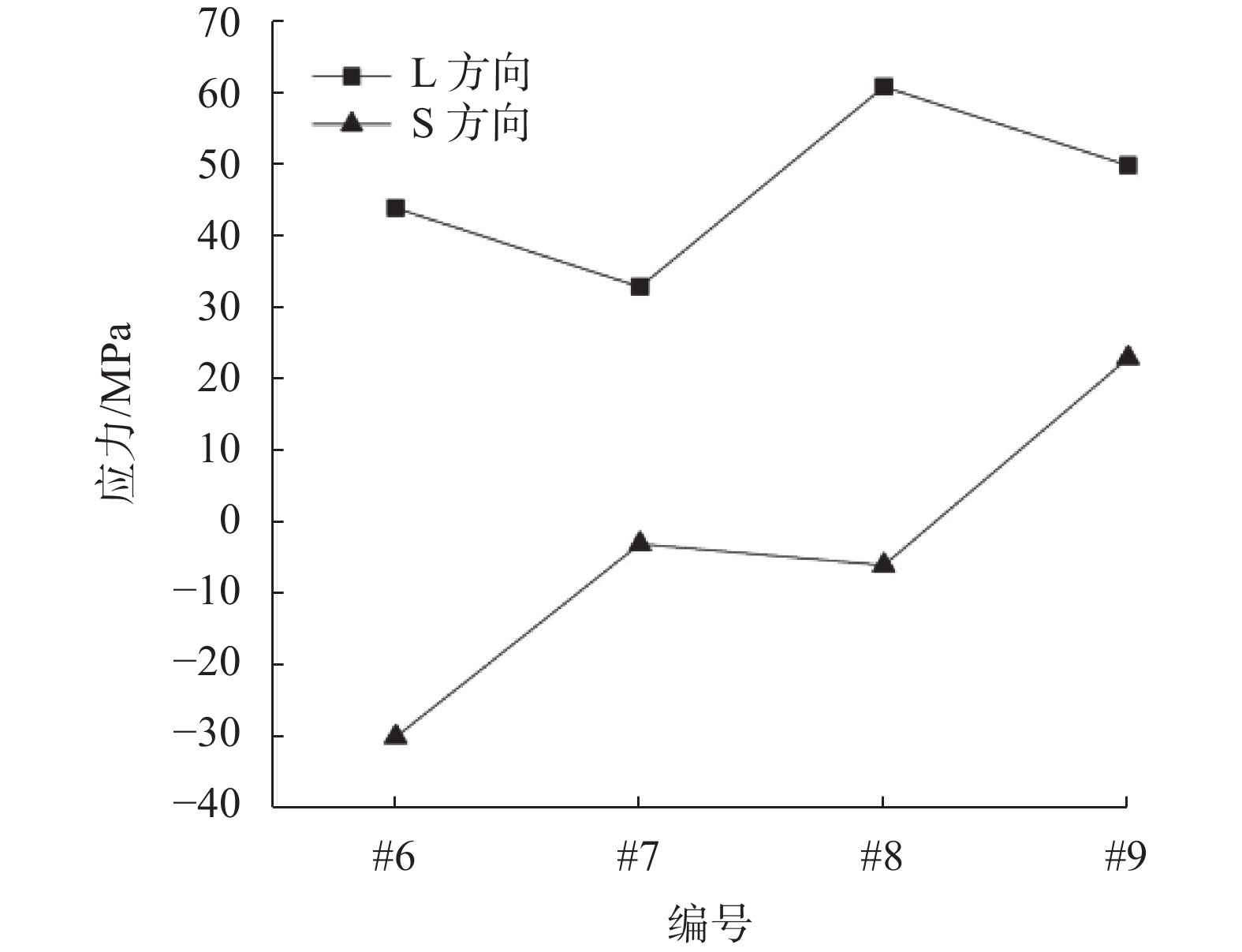

图10给出了小波纹波峰处的残余应力结果,小波纹波峰处的4个测点L方向的残余应力均为正值,且测点#6到#9的L方向残余应力值基本维持在30 ~60 MPa。由此可知,小波纹波峰处的L方向残余应力也为拉应力,且并不随着位置变化而显著变化。而S方向残余应力除测点#9之外,其余三点的残余应力均为负值,且不断增大,到测点#9时残余应力转为正值,表明小波纹波峰处的S方向残余应力随着逐渐远离节点,压应力逐渐减小,但由于测点#9靠近板边缘处,故残余应力小幅度增大,且表现为拉应力。

|

| 图 10 小波纹波峰L方向残余应力 |

结合大波纹波峰与小波纹波峰的残余应力结果来看,波纹波峰处的残余应力以拉应力为主,个别测点由于距离节点褶皱处较近,于测点处收压,表现为压应力,随着远离节点褶皱处,这种效果逐渐减小。

据实验结果来看,残余应力随着测点位置的变化呈现一定的规律性,靠近波纹及节点褶皱的区域,由于变形量的突变,会导致应力集中加强,使得残余应力增大。而残余应力的整体分布规律,仅靠离散点的数据并不能直接得到,还需要借助数值仿真综合评判。

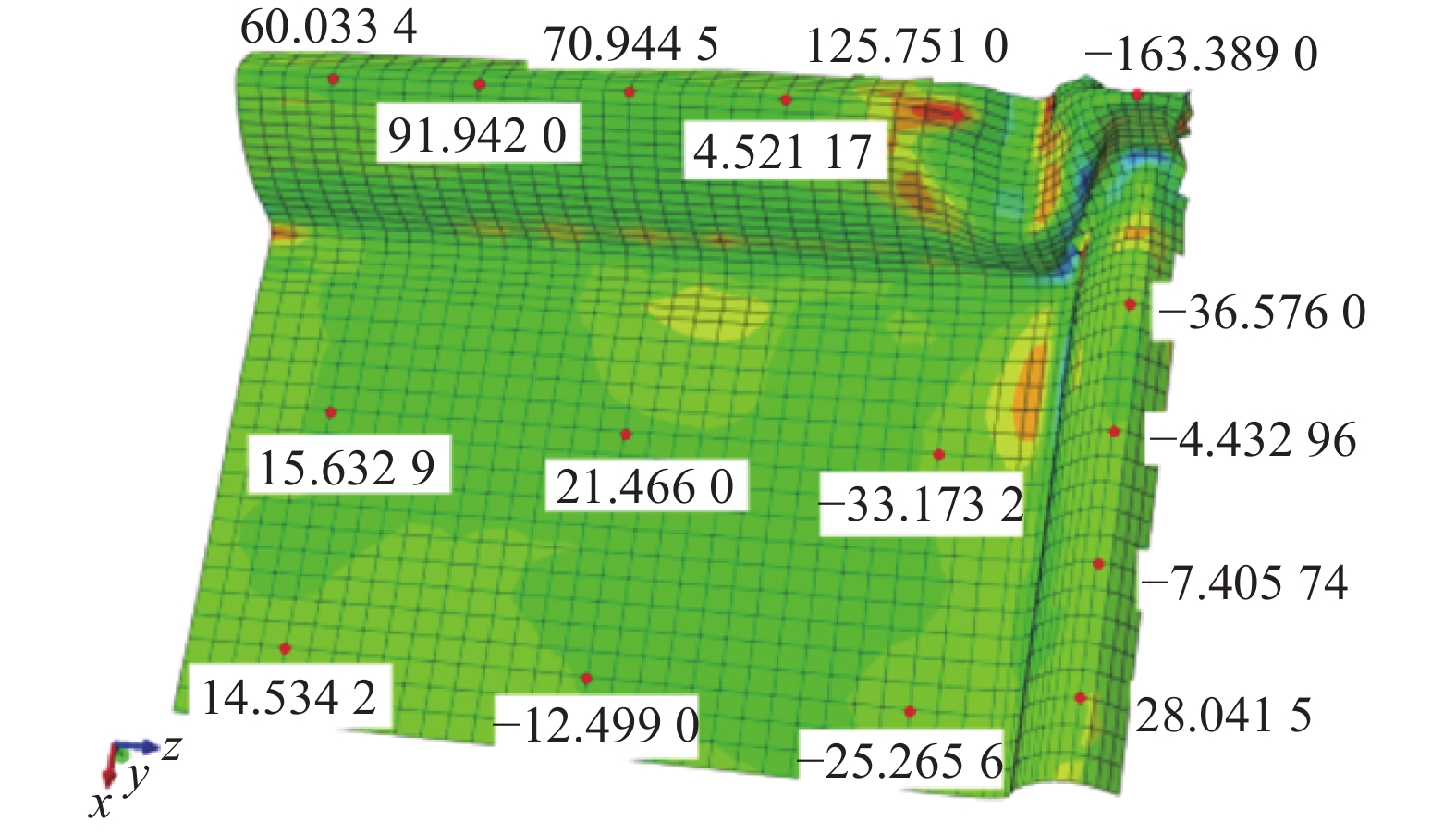

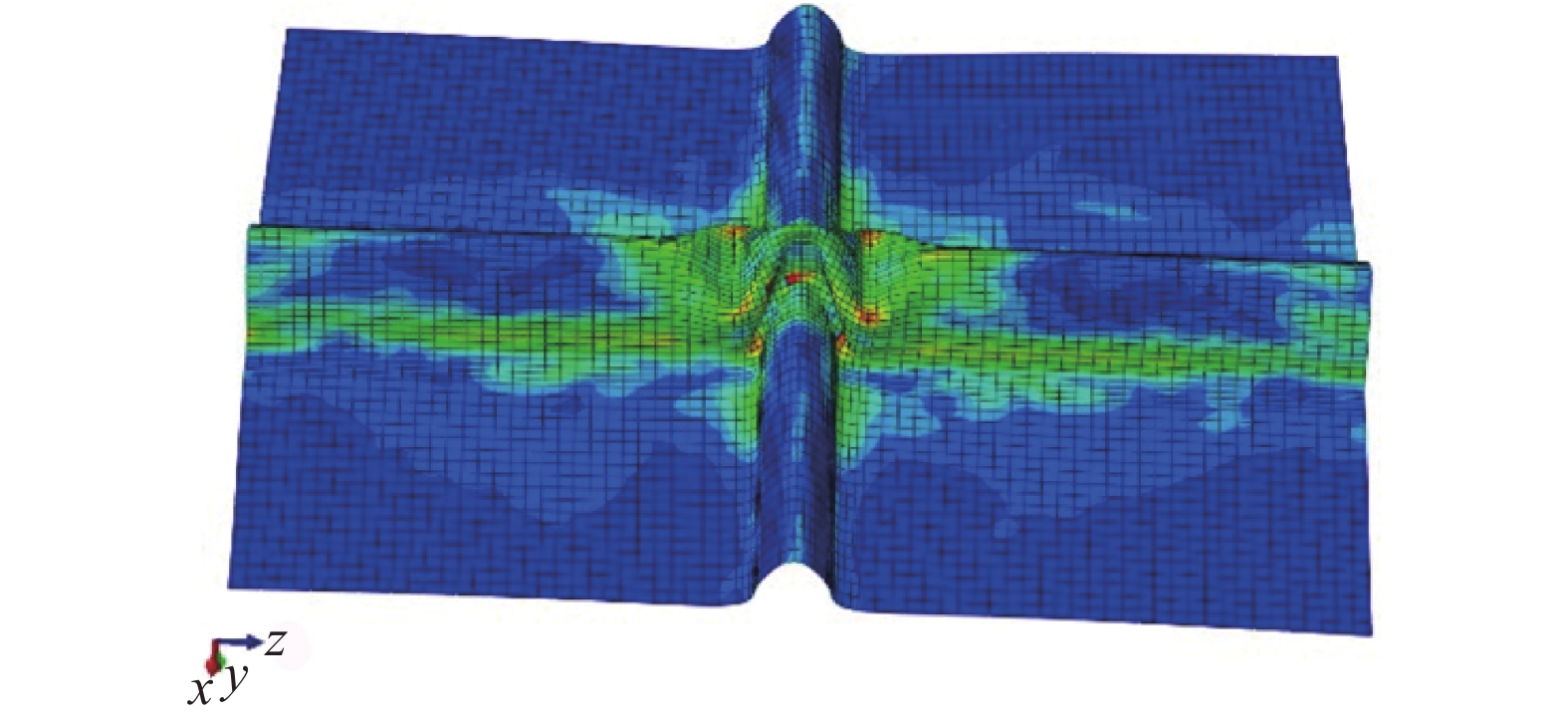

2.4 有限元数值仿真通过Abaqus有限元软件进行GTT型LNG薄膜板的冲压仿真,得到带有残余应力的薄膜板模型,提取对应结点的残余应力数据,如图11和图12所示。结果表明:除了测点#1和#5的S方向残余应力数值与试验结果稍有偏差,其余各点数据均在误差允许范围内,说明数值仿真的结果以及X射线残余应力检测法的检测结果均具有较高的精度。

|

| 图 11 L方向残余应力有限元仿真结果 |

|

| 图 12 S方向残余应力有限元仿真结果 |

由于数值仿真模型各点基本与试验测试结果基本吻合,因此,可将仿真得到的整体残余应力分布视为GTT型LNG薄膜板的实际残余应力分布情况,如图13所示。

|

| 图 13 节点残余应力分布 |

整体而言,GTT型LNG薄膜板的残余应力以节点顶部为中心,中心对称分布,靠近节点的残余应力值更大。与常规的小波纹形状不同,节点褶皱处的小波纹在冲压时形成了突出端,由于形状的突然变化,应力集中在突出端,进而导致了高应力水平的产生。

同时,与常规的大波纹形状不同,节点褶皱处的大波纹在冲压过程中形成了两个近似U型的鞍部结构。由于几何形状变化,鞍部两端的应力出现了显著的集中和增加,应力值明显高于其他大波纹位置。

3 结束语本文以LNG薄膜板单个交叉节点为研究对象,创新性地采用了X射线对薄膜板残余应力进行了无损测量,得到了更为精准的残余应力数值,并进一步分析了薄膜板的残余应力的分布规律与变化趋势。

1)受残余应力的影响,晶面晶距会发生变化,从而导致X射线衍射峰的偏移,以及德拜环半径的变化。

2)节点顶部冲压成型后受压,且该点的变形程度最大,残余应力最大;板面平直区域在L方向受压,且沿着S方向受压效果没有明显趋势变化,S方向越靠近小波纹,材料受压情况越靠近小波纹越明显。

3)大波纹波峰处各点受拉,且受拉效果没有显著变化,但在靠近鞍部变形区时,受节点大变形的影响,L方向受压,而S方向受拉;小波纹波峰处各点的L方向残余应力受位置的变化的影响较小,而S方向的残余应力距离节点越远则越小,但是受到板边界效应的影响,会增大小波纹波峰处的残余应力。

4)波纹波峰处残余应力距离节点褶皱处越近,压应力越大,远离节点褶皱处,压应力产生的效果逐渐减小;残余应力以节点顶部为中心,中心对称分布,靠近节点的残余应力值更大;大小波纹靠近节点褶皱的位置,由于产生了更大的变形,导致应力集中,残余应力更大。

LNG薄膜板各区域残余应力的分布特征呈现出一定的规律性,这些特征对于板材的使用、设计和维护具有一定的指导意义。在工程实践中,需要充分考虑这些残余应力特征,可减少结构失效风险,提高结构的稳定性和可靠性。

| [1] |

刘爱虢, 陈欣, 陈保东, 等. 液化天然气作为航空燃料的发展趋势及特点分析[J].

航空动力学报, 2016, 31(6): 1281-1288.

LIU A G, CHEN X, CHEN B D, et al. Analysis of the development trend and characteristics of liquefied natural gas as aviation fuel[J].

Journal of Aerospace Power, 2016, 31(6): 1281-1288.

|

| [2] |

赵杰. 液化天然气(LNG)的制备与储存运输[J].

当代化工研究, 2023(24): 174-176.

ZHAO J. Preparation and storage transportation of liquefied natural gas (LNG)[J].

Contemporary Chemical Industry Research, 2023(24): 174-176.

|

| [3] |

李星. LNG低温储罐开发技术研究[J].

化工管理, 2024(5): 83-86.

LI X. Research on development technology of LNG low-temperature storage tanks[J].

Chemical Engineering Management, 2024(5): 83-86.

|

| [4] |

张丹, 许佳伟, 明红芳, 等. LNG薄膜罐技术发展现状及其在国内推广的前景[J].

化工管理, 2021(5): 9-10.

ZHANG D, XU J W, MING H F, et al. Current development status of LNG membrane tank technology and its prospects for domestic promotion[J].

Chemical Engineering Management, 2021(5): 9-10.

|

| [5] |

TOBITA H, TANIGAWA M, ABIKO R, et al. A study on the reduction of corrugations in the GTT Mark III type membrane[J].

|

| [6] |

巴发海, 刘宇希. 残余应力的表征[J].

无损检测, 2020, 42(10): 1-3.

BA F H, LIU Y X. Characterization of residual stress[J].

Nondestructive Testing, 2020, 42(10): 1-3.

DOI:10.11973/wsjc202010001 |

| [7] |

王建军, 李宏光, 王庆超, 等. 钢轨中残余应力的产生、影响及调控研究现状[J].

燕山大学学报, 2024, 48(1): 1-10.

WANG J J, LI H G, WANG Q C, et al. Research status on generation, influence, and control of residual stress in steel rails[J].

Journal of Yanshan University, 2024, 48(1): 1-10.

DOI:10.3969/j.issn.1007-791X.2024.01.001 |

| [8] |

程勇杰, 王燕霜, 林江海, 等. 表面残余应力影响因素和调控技术的研究进展[J].

表面技术, 2022, 51(11): 138-152.

CHENG Y J, WANG Y S, LIN J H, et al. Research progress on influencing factors and control techniques of surface residual stress[J].

Surface Technology, 2022, 51(11): 138-152.

|

| [9] |

PARK S Y, KIM W T, CHOI J H, et al. Effects of process-induced residual stress and geometric characteristics on pressure-resisting capability of corrugation in primary barriers of liquefied natural gas carriers[J]. Ocean Engineering, 237, 109613.

|

| [10] |

LEE D, KIM K H, CHOI I , et al. Pressure-resisting capability of the knot area of the primary barrier for an LNG containment system[J]. Ocean Engineering, 1995:128-133.

|

| [11] |

OH D J , KIM N K , SONG S W , et al. Investigation of fatigue performance for new membrane-type LNG CCS at cryogenic temperature[J]. Marine Structures, 1962:90-105.

|

| [12] |

KIM Y K, OH B T, HONG S H, et al. The performance test of Kogas membrane for applying the large-scale LNG storage tank[C]//ISOPE International Ocean and Polar Engineering Conference. ISOPE, 2004: ISOPE-I-04-416.

|

| [13] |

王晓光, 刘柯, 郭天茂, 等. 基于光栅扫描焊接残余应力轮廓法测量技术研究[J].

中国测试, 2022, 48(12): 35-39.

WANG X G, LIU K, GUO T M, et al. Research on measurement technology of residual stress profile method based on grating scanning welding[J].

China Measurement & Test, 2022, 48(12): 35-39.

|

| [14] |

戴宗贤, 赵磊, 张朕滔, 等. 金属材料塑性损伤的多物理场融合检测方法[J].

中国测试, 2022, 48(7): 30-36.

DAI Z X, ZHAO L, ZHANG Z T, et al. Multiphysics fusion detection method for plastic damage of metal materials[J].

China Measurement & Test, 2022, 48(7): 30-36.

|

| [15] |

成志强, 李荣光, 李璐, 等. 基于X射线衍射的在役全尺寸管道应力测试方法[J].

中国测试, 2023, 49(10): 7-12.

CHENG Z Q, LI R G, LI L, et al. Stress test method for in-service full-scale pipeline based on X-ray diffraction[J].

China Measurement & Test, 2023, 49(10): 7-12.

DOI:10.11857/j.issn.1674-5124.2021010028 |

2024, Vol. 50

2024, Vol. 50