文章信息

- 曾二贤, 于嵩松, 邵潇, 尹原超, 连博

- ZENG Erxian, YU Songsong, SHAO Xiao, YIN Yuanchao, LIAN Bo

- 悬空海缆抛石试验方法研究

- Research on rock-throwing test method of the suspended submarine cable

- 中国测试, 2024, 50(8): 20-27

- CHINA MEASUREMENT & TEST, 2024, 50(8): 20-27

- http://dx.doi.org/10.11857/j.issn.1674-5124.2024050111

-

文章历史

- 收稿日期: 2024-05-21

- 收到修改稿日期: 2024-07-26

2. 大连理工大学化工海洋与生命学院,辽宁 盘锦 124221;

3. 大连理工大学商学院,辽宁 盘锦 124221

2. School of Chemical Engineering, Ocean and Life, Dalian University of Technology, Panjin 124221, China;

3. Business School of Dalian University of Technology,Panjin 124221, China

水下抛石坝是海缆的一种保护方式。受海洋冲刷以及海底地质活动等因素影响,部分抛石坝流失,导致海缆局部出现裸露悬空的现象[1]。对于敷设于海床上的静态海缆,内部结构几乎处于零应力状态,但悬空后的海缆兼具动态应用的承载需求和应力状态。当海缆在陡坡等地形中悬空长度过大时,因受重力作用海缆局部将承受较大的张力[2],同时在水流、涌浪影响下发生反复弯折,内部铅护套及铠装层等构件受到高频率的交变弯曲荷载,可能出现严重的疲劳损伤,导致电缆进水、径向开裂或击穿风险[3]。通常需要根据海缆所处海床环境的差异采取不同的保护方式[4-5],例如冲埋保护、套管保护和抛石保护等。

针对海床地质较硬而无法采用冲埋保护的区域,目前国内外普遍采用的方法是对海缆进行抛石保护来达到防止损伤的目的[6-8],即将合理级配的碎石通过具体施工设备抛置于海缆之上形成保护层。由于实际工程中保护作业的需求,国内外许多学者对海缆抛石保护进行了相关研究。在试验探究方面,孙青[9]从在抛石颗粒的冲击下海底管道的安全性等方面出发,探究了深水海底管道的抛石保护问题,总结了抛石颗粒的尺寸设计和计算公式。Liu等[10] 通过落锤冲击试验探究了冲击能量对梁、缆等结构的影响。Jeroense M[11]根据CIGRE 862给出了海缆冲击试验的具体测试方法与标准。赵治中[12]通过物理模型试验、数值模拟分析等方法成功探究抛石保护层的结构以及尺寸标准并推导出了抛石保护层的尺寸选择公式。张正祥、徐国等[13-14]以实际工程为背景,利用重力相似准则探究了抛石块体质量、抛石层形状等参数对抛石系统极限稳定性的影响,同时建立了抛石块体稳定尺寸计算公式。

抛石过程中,受海流的影响部分石块可能与悬空段海缆接触,对海缆造成冲击伤害。而目前国内外对抛石试验方法具有一定研究,且CIGRE 862也为海缆冲击试验提供了参考标准,但国内尚未完整地开展过石块冲击对悬空段海缆受力状况、表面损伤的影响分析。因此,无法评估抛石保护过程对海缆结构力学性能及安全稳定的影响,仍需解决试验设计、加载与测量等核心问题。

本文开展的抛石试验在陆上进行,模拟水下海缆的线型和石块对海缆的冲击。以抛石块石粒径大小与抛石高度为研究变量,探究海缆在受到石块冲击时海缆张力大小与表面损伤程度的变化规律,为抛石修复施工顺利推进提供技术支持。

1 悬空海缆抛石试验方案设计鉴于试验工况可控,测量手段丰富等优点,海缆抛石试验拟采用模拟实际工况的原型试验方法验证抛石过程中海缆的张力变化与损伤程度。同时,考虑到原型试验所用的海缆尺寸过大,不便于安装、测量等工作的开展,所以采用等效替代法将非关键部位的海缆进行替代,便于整体试验工作的开展。

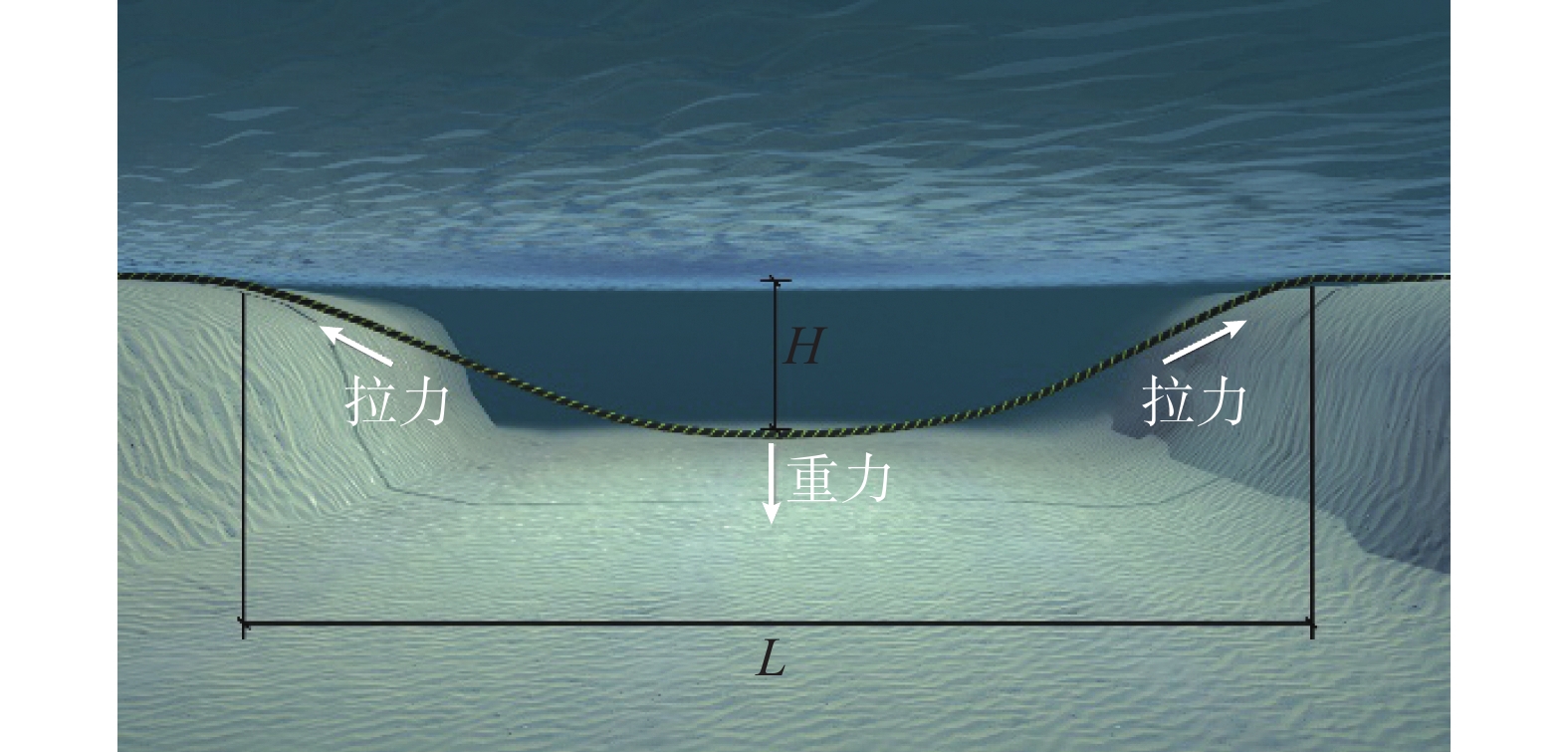

1.1 悬空海缆受力情况及失效模式海缆在抛石坝的保护下,属于静态缆范畴,所受张力较小且保持稳定。但当海缆在悬空状态下,在自身重力的影响下呈悬链线型悬跨在抛石坝之间,海缆内部受力变化的主要表现为内部张力的增加,见图1。

|

| 图 1 悬空海缆受力示意图 |

在抛石过程中,海缆受到石块的冲击作用上下摇摆,在交变位移的持续作用下轴向张力进一步增加,且海缆悬跨与海床接触的两个端点位置处承受的张力最大,所以其主要的失效模式为:

1)悬空段海缆端部磨损、挤压;

2)震荡过程中海缆张力的增加;

3)落石对海缆的冲击;

4)落石对海缆表层的刮擦。

1.2 抛石试验平台设计通过理论分析可知海缆悬空后,悬跨海缆的两个端点位置处的张力较大,属于危险部位;此外,悬跨最低处海缆表面最易受到石块冲击。因此,悬空海缆抛石试验将海缆模型作为陆上抛石试验的对象,测量抛石过程中海缆模型两端的张力和海缆的表面损伤程度。

抛石试验采用在陆地上模拟海缆在水下的真实状态和外界荷载作用下的力学响应的试验方法。在陆上搭建原型试验平台,模拟悬跨段海缆的线型,进行抛石试验,试验平台示意图见图2。两端的立桩固定在地基上,模拟水下抛石坝,在陆上试验中用于海缆模型的系固,两个立桩之间悬挂海缆模型,模拟水下线型。

|

| 图 2 试验平台示意图 |

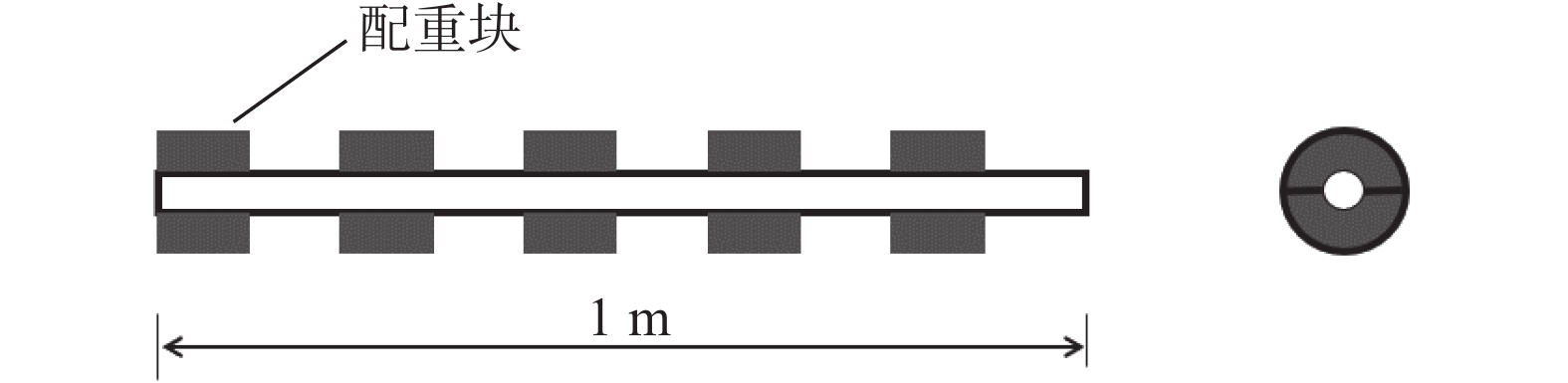

受测试海缆长度的限制,海缆模型由海缆和钢管组成,如图3所示,仅海缆模型的中间部分为真实原型海缆,用于测量抛石过程中海缆的表面损伤程度;海缆模型其他部分均为钢管等效,通过钢管模拟海缆真实质量与弯曲刚度,这一设计在有效地在确保试验结果准确性的前提下节约了试验成本,便于试验的开展。

|

| 图 3 模拟海缆模型示意图 |

试验平台两侧采用大承载力移动水泥基础作为支撑,通过钢板连接,上方与三角架连接,三角架连接拉力传感器再通过法兰盘与钢管连接。试验平台中间采用自行设计的抛石装置进行抛石,抛石装置可以保证石块均匀下落,同时可以调节抛石高度与抛石颗粒大小,图4所示为试验所设计的抛石设备。

|

| 图 4 抛石设备示意图及实物图 |

1.3 抛石试验理论基础

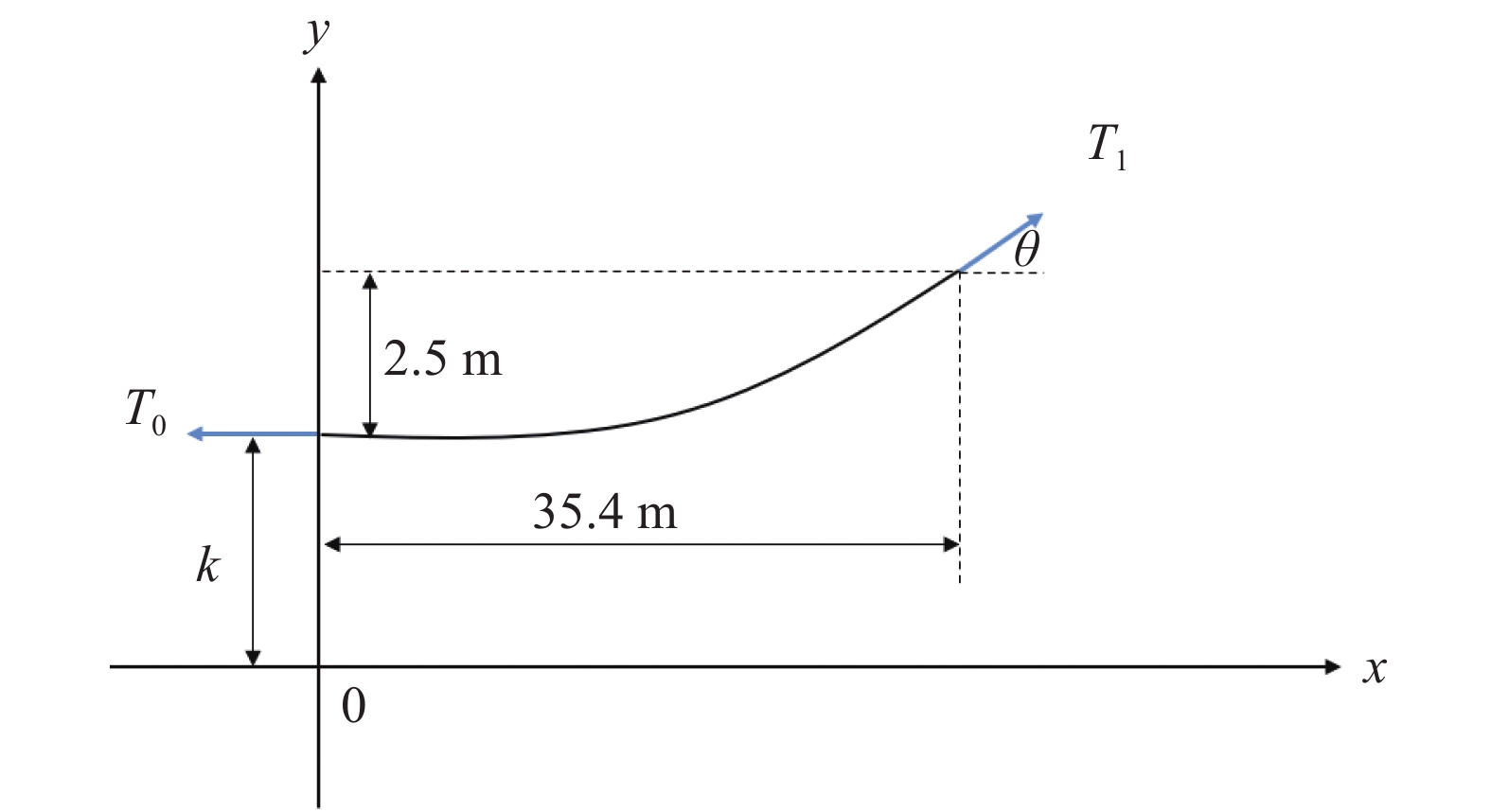

上述设计的抛石试验平台所涉及的理论主要为悬链线理论与等效替代法。悬挂海缆理论模型可参考悬链线理论,将悬挂缆理解为悬链线模型进行求解,取其一半进行理论分析,如图5所示。其中

|

| 图 5 悬挂缆模型 |

悬挂缆理论公式为

| $ y=k{\mathrm{cos}}\left(h\frac{x}{k} \right)$ | (1) |

同时,本次试验采用的试验平台所用的悬挂海缆中间抛石段为真实海缆,两端采用钢管等效,连接完成后通过移动基础与刚性三角架将海缆悬挂。为达到模拟海缆在海水中悬空的效果,需对钢管参数进行校核,具体形式为圆钢管加质量块的形式,使钢管与试验海缆的重力、拉伸刚度、弯曲刚度等关键力学参数一致,如图6所示。

|

| 图 6 试验两端钢管示意图 |

等效钢管的配重块参数参考等效理论,通过圆柱的拉伸刚度、弯曲刚度计算公式求解:

| $ K=EA $ | (2) |

| $F=EI $ | (3) |

式中:E——材料弹性模量;

A——截面面积;

I——截面惯性矩。

圆环惯性矩计算公式为:

| $ I=\frac{\mathrm{\pi }\left({D}^{4}-{d}^{4}\right)}{64} $ | (4) |

转换后:

| $ {D}^{2}+{d}^{2}=\frac{16I}{A}$ | (5) |

| $ {D}^{2}-{d}^{2}=\frac{4A}{\pi }$ | (6) |

| $ a=\frac{D-d}{2}$ | (7) |

式中:D——钢管外径;

d——内径;

a——钢管壁厚。

同时需要进行配重块计算,使其与钢管适配:

| $m=\frac{n\cdot \rho \cdot l\cdot \mathrm{\pi }\cdot \left({{D}_{1}}^{2}-{{d}_{1}}^{2}\right)}{4}$ | (8) |

| $ {a}_{1}=\frac{{D}_{1}-{d}_{1}}{2}$ | (9) |

式中:m——配重块总重;

n——单位长度钢管配重块数量;

l——配重块长度;

D1——配重块钢管外径;

d1——配重块内径;

a1——配重块钢管壁厚。

2 悬空抛石试验实例 2.1 抛石试验具体参数依据上述所提的抛石试验方法与理论基础,以我国东南沿海某线发生裸露悬跨的海缆为例,利用所设计的抛石试验平台开展抛石试验。试验海缆基本参数如表1所示,内部的阻水屏蔽层为铅合金护套,铠装层由扁铜带螺旋缠绕而成。

同时,试验平台所用的悬挂海缆中间8 m为真实海缆,两端采用钢管等效,连接完成后通过移动基础与刚性三角架将海缆悬挂,两悬挂点水平距离70.8 m,悬垂高度2.5 m,海缆最低点距离地面0.5 m。

本次试验所用的海缆单位长度质量为47 kg/m,拉伸刚度为110 MN,弯曲刚度为20 kN·m2,基于以上数据计算结果为钢管直径为42.28 mm,壁厚为4.40 mm。基于计算结果配置试验所用钢管。其中中心钢管采用外径42 mm,壁厚5 mm规格的钢管;基于钢管参数计算与其适配的配重块参数为外径127 mm,壁厚40 mm规格的钢管。将其切割为每段100 mm的配重块,等间距焊接在中心钢管上。通过计算可获得试验海缆与两端钢管的力学参数,如表2所示。

| 试样类型 | 海缆 | 两端钢管 |

| 拉伸刚度/MN | 110 | 122.05 |

| 弯曲刚度/(kN·m2) | 20 | 21.27 |

| 单位长度质量/(kg∙m–1) | 47 | 47.47 |

2.2 抛石试验加载方案

试验平台所用的悬挂海缆的两悬挂点水平距离为70.8 m,悬垂高度为2.5 m,海缆最低点距离地面0.5 m。其中中间8 m为真实海缆,两端采用钢管等效,连接完成后通过移动基础与刚性三角架将海缆悬挂。为了监测海缆的受力变化与表面损伤情况,在真实海缆与钢管连接处粘贴应变片。

本次抛石试验研究不同抛石粒径大小、相同粒径不同抛掷高度及不同抛石质量对海缆张力和表面损伤的影响规律,具体测试方案以粒径大小为例,如表3所示。

3 试验结果

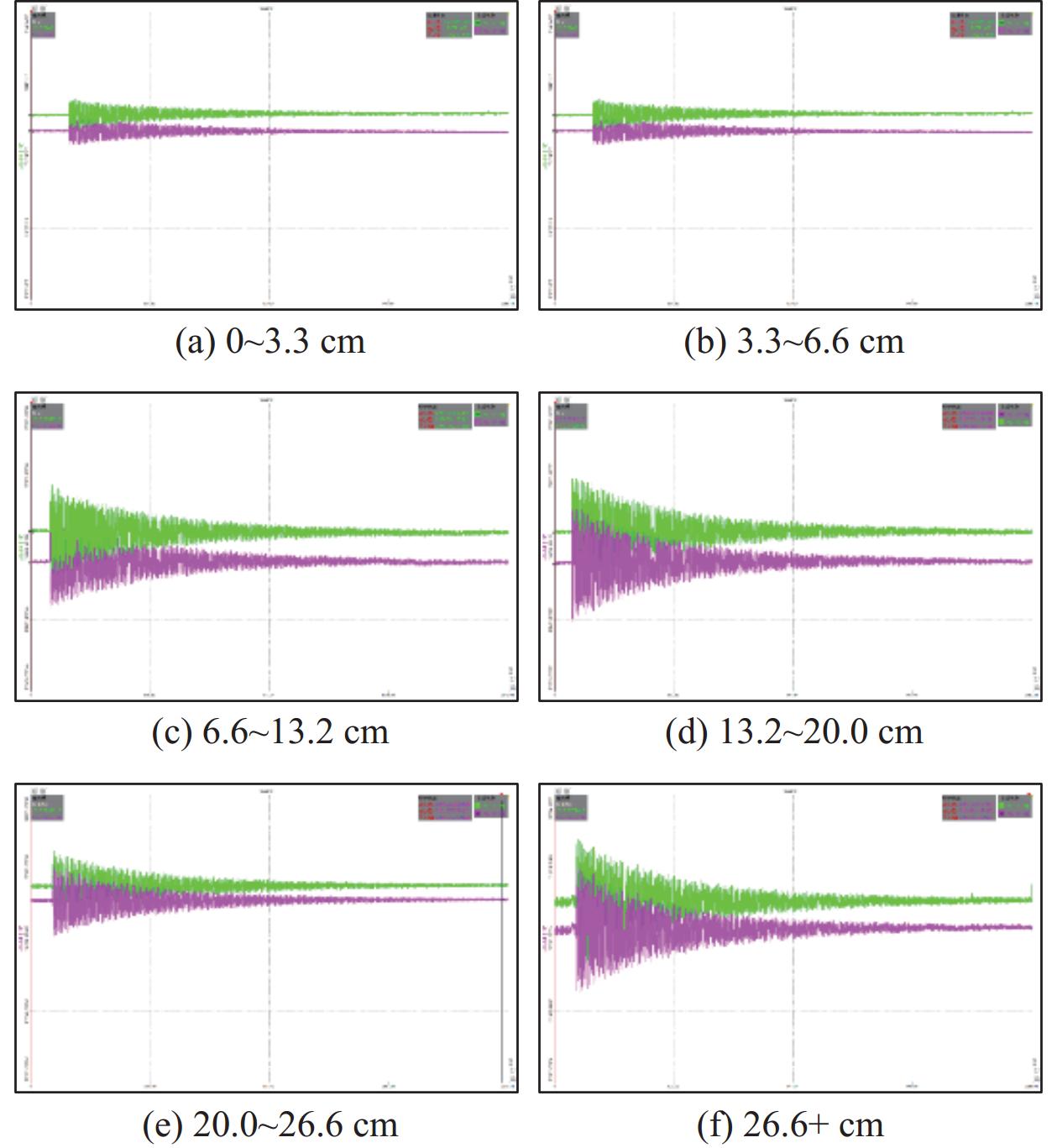

试验采用动态采集仪对悬挂缆两挂点数据进行采集,为保证数据精确,将采样频率设置为50 Hz。

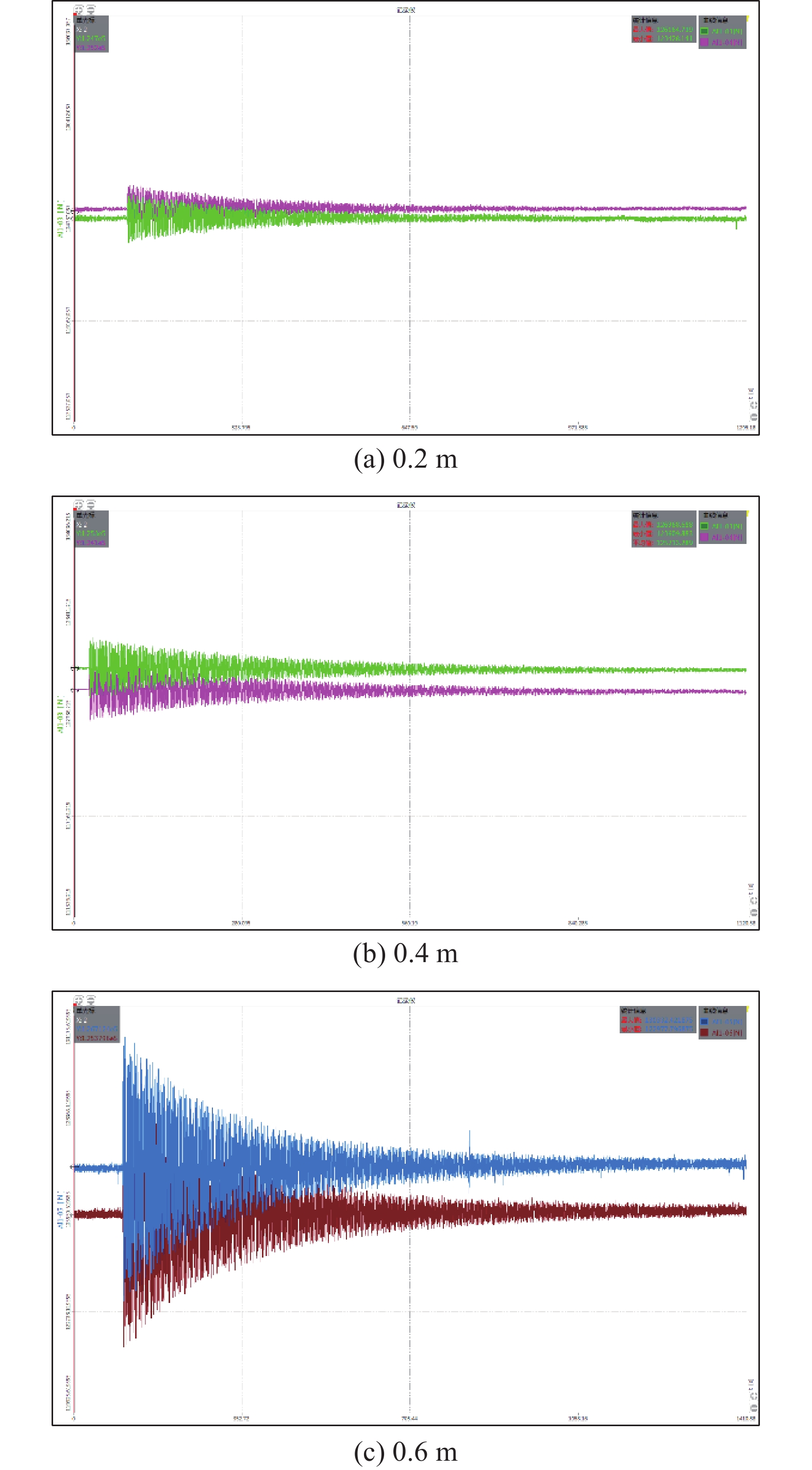

3.1 不同粒径石块抛石海缆张力变化不同粒径的石块抛石后的海缆两端点张力变化趋势如图7所示,横坐标为时间,纵坐标为张力大小。从图中可以看出,受石块冲击后,悬挂海缆均存在着震荡现象,张力会随着海缆的上下震荡而变化,通过数据分析得张力最大幅值约为7 kN。考虑到陆上试验海缆受到的阻力较小,因此震荡恢复时间较长,并且恢复时间与石块粒径关系不大,而在海中因为会有水阻的存在,可大幅度减小这一震荡的恢复过程。由此可见悬挂海缆受冲击后的震荡时长与受到的冲击大小无关,受到的冲击大小与最大震荡幅值成正比。

|

| 图 7 不同粒径石块抛石海缆受力曲线图 |

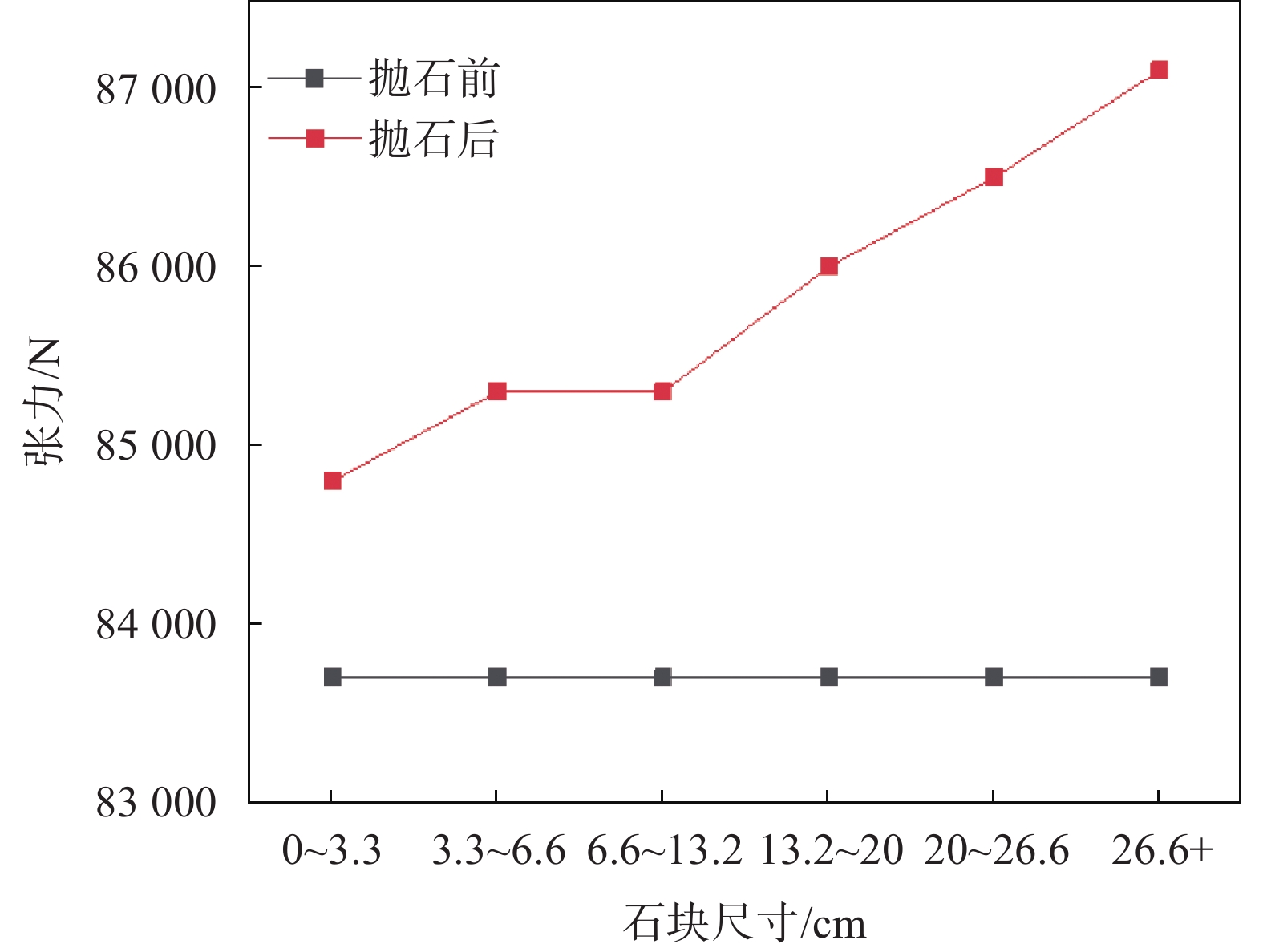

此外分析得知,悬挂缆两挂点张力大小为125 kN左右,理论计算所得张力大小为121.7 kN,误差2.7 %,可知试验数据与理论数据可以很好地吻合。对应海水环境下,海缆受浮力影响,线密度可等效为陆上33 kg/m,通过理论计算可得海中悬挂缆张力为83.7 kN。

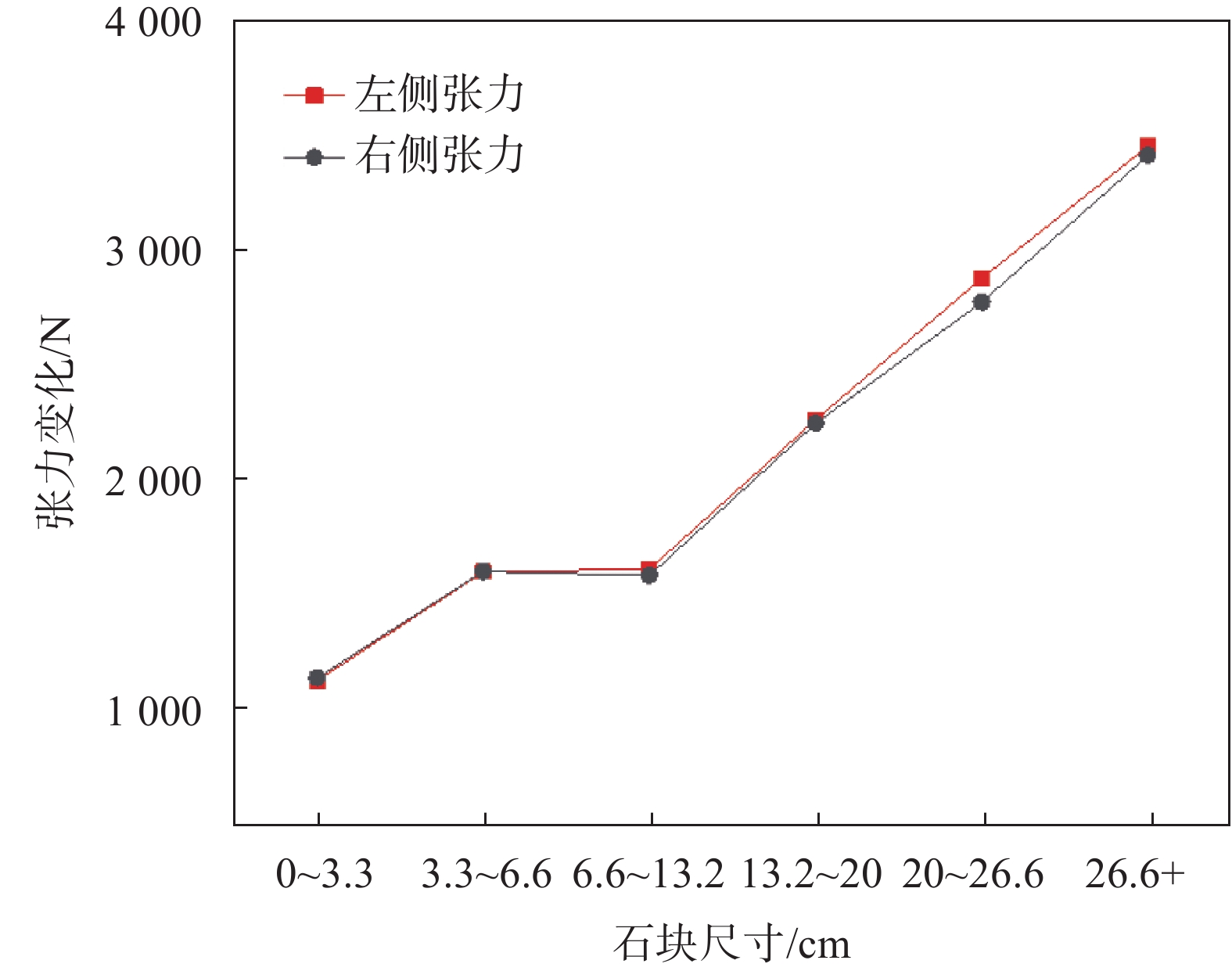

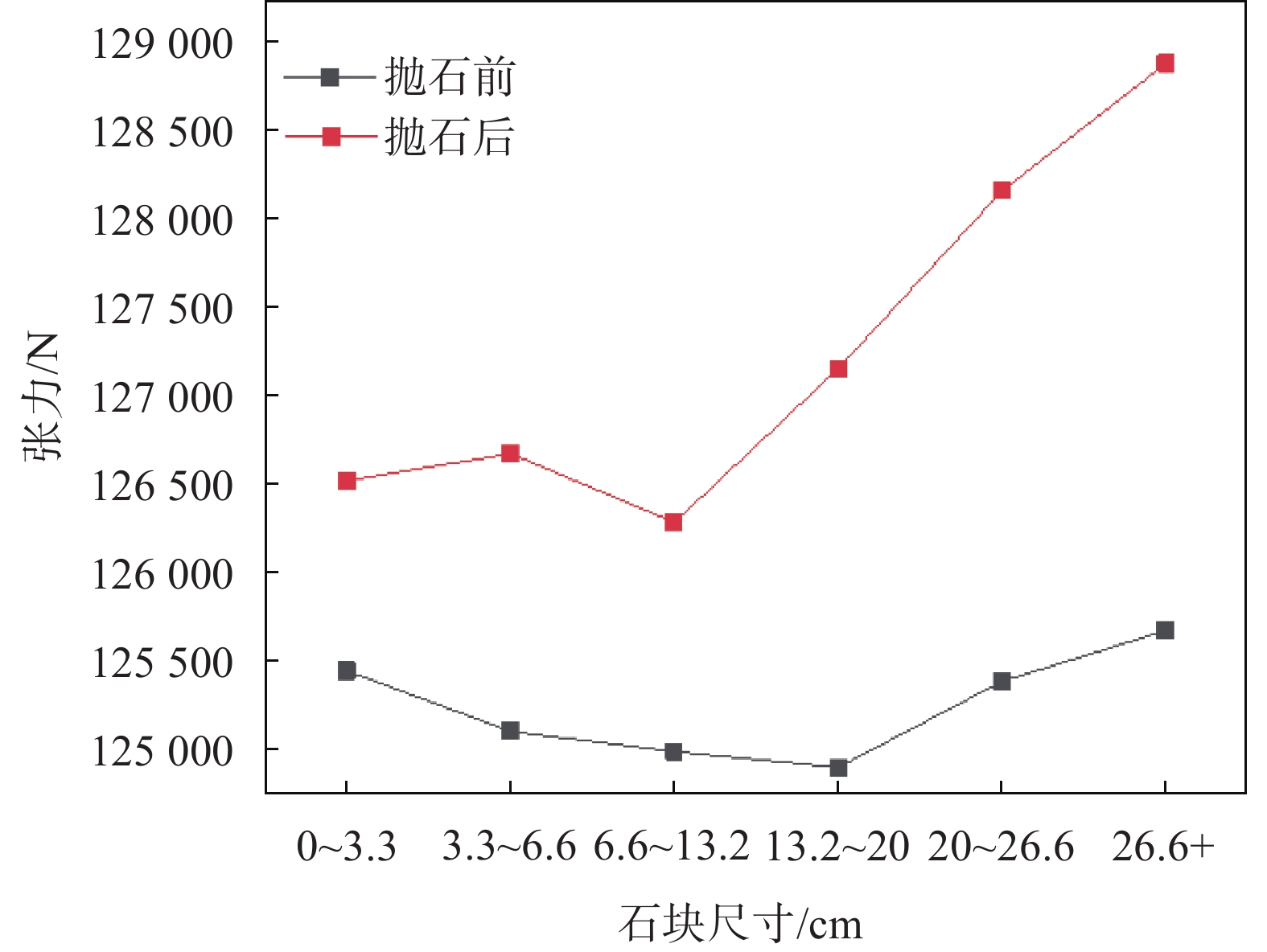

计算出两挂点在不同粒径石块抛石冲击下的张力变化值,如图8所示。由图可见,随着石块粒径的增大,海缆张力极值整体呈增大趋势,其中,对于小石块(13.2 cm以下)这一现象并不明显,但对于大石块(13.2 cm以上)抛石作用下,海缆张力增加则较为明显。图9为不同尺寸石块抛石前后陆上悬挂缆张力极值的变化情况。图10为等效到海中悬挂缆抛石前后的张力极值变化情况,可见海中抛石后海缆张力最大值在许用范围内,抛石过程安全。

|

| 图 8 不同尺寸石块抛石使海缆张力增长均值 |

|

| 图 9 不同尺寸石块抛石前后陆上悬挂缆张力对比 |

|

| 图 10 不同尺寸石块抛石前后海中悬挂缆张力对比 |

3.2 不同高度抛石海缆张力变化

图11分别为海缆在不同高度抛石冲击作用下的张力变化曲线图,这一过程中,石块的总质量保持25 kg不变。可以看出,不同抛石高度下,海缆张力变化大小不同,主要表现为张力极值与抛石高度成正比,但都会发生上下震荡的情况,且从震荡开始到恢复所需时间也大致相同,由此可见悬挂海缆受冲击后的震荡时长与抛石高度无关。

|

| 图 11 不同高度下抛石海缆张力变化曲线图 |

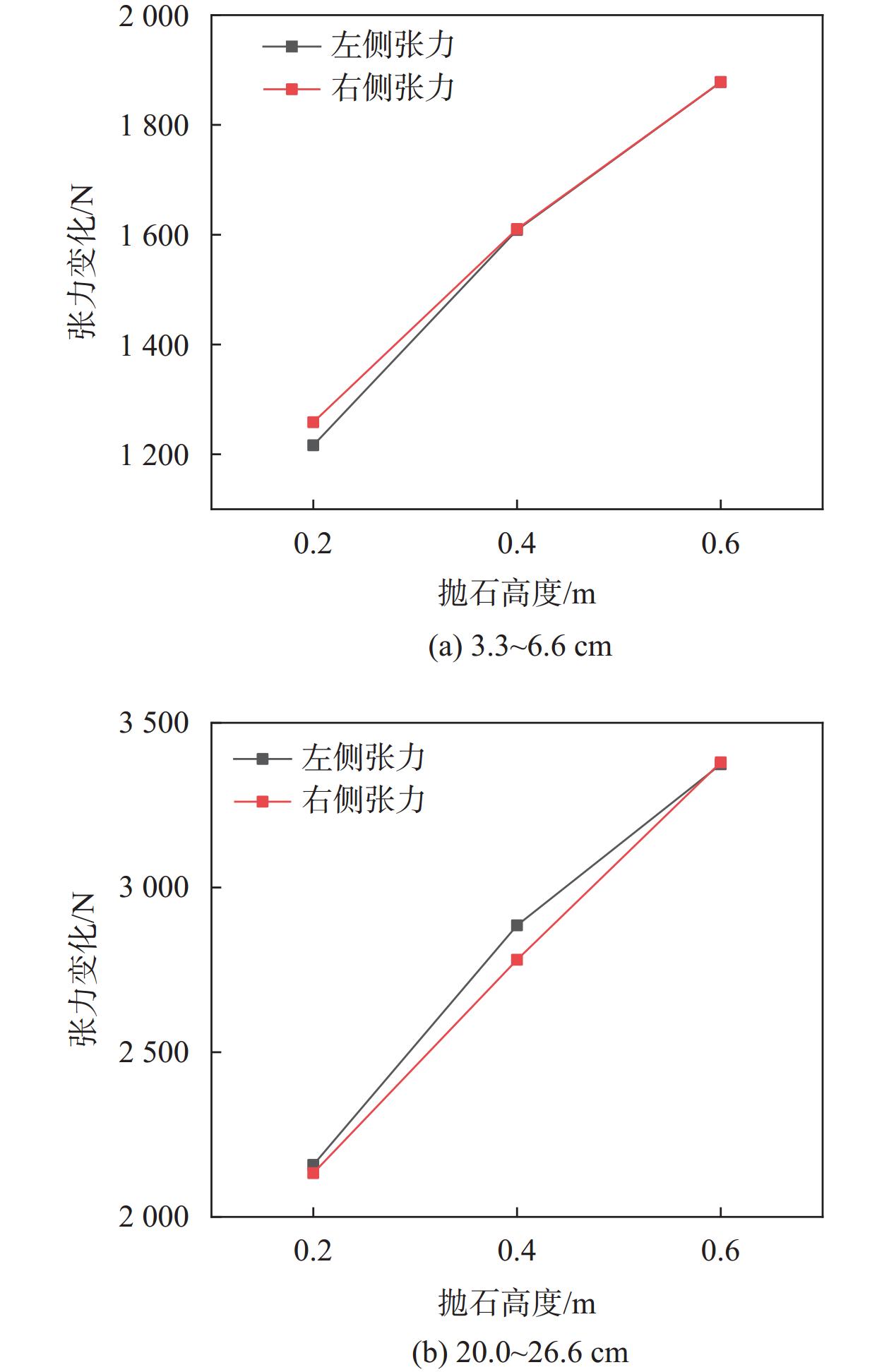

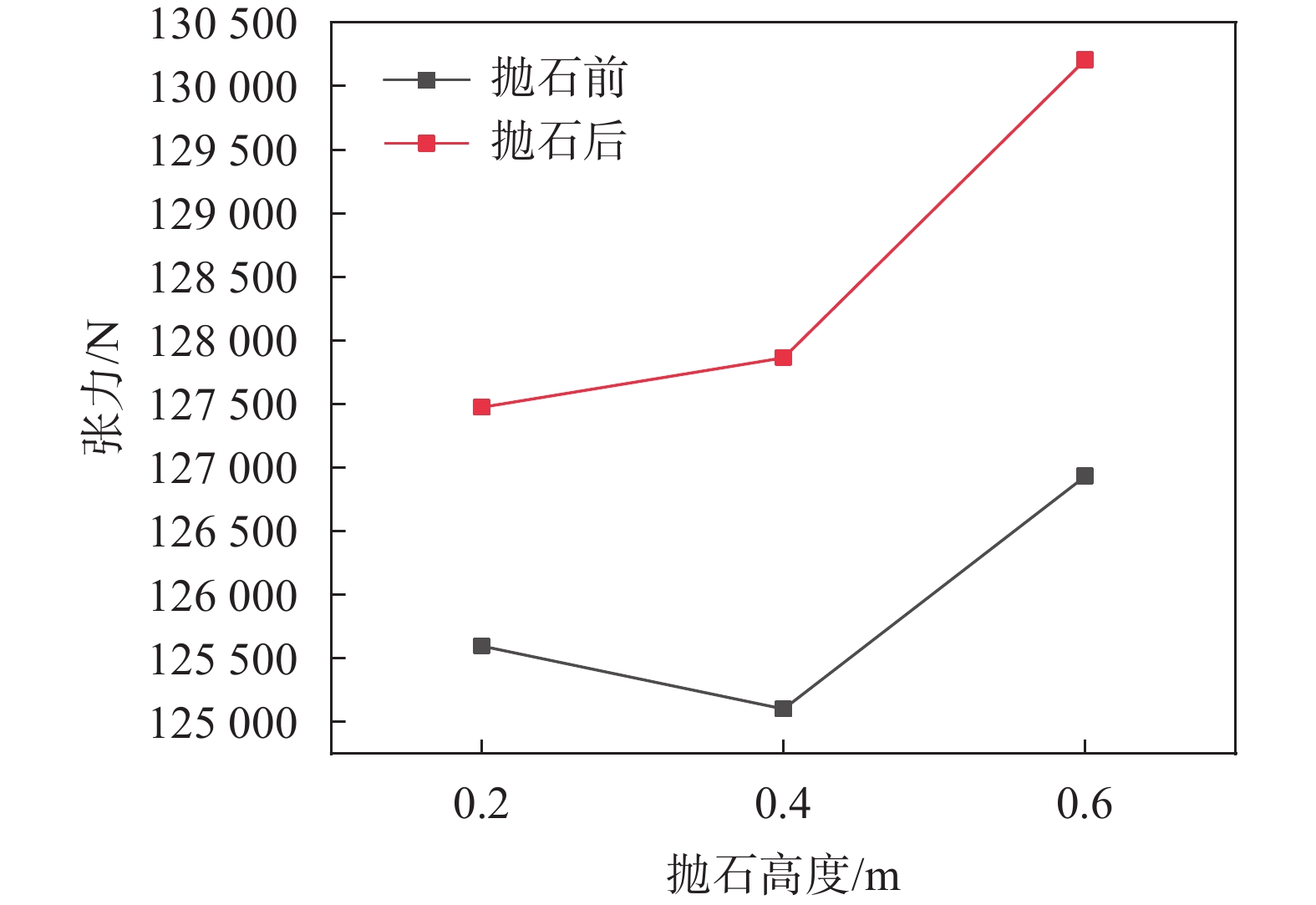

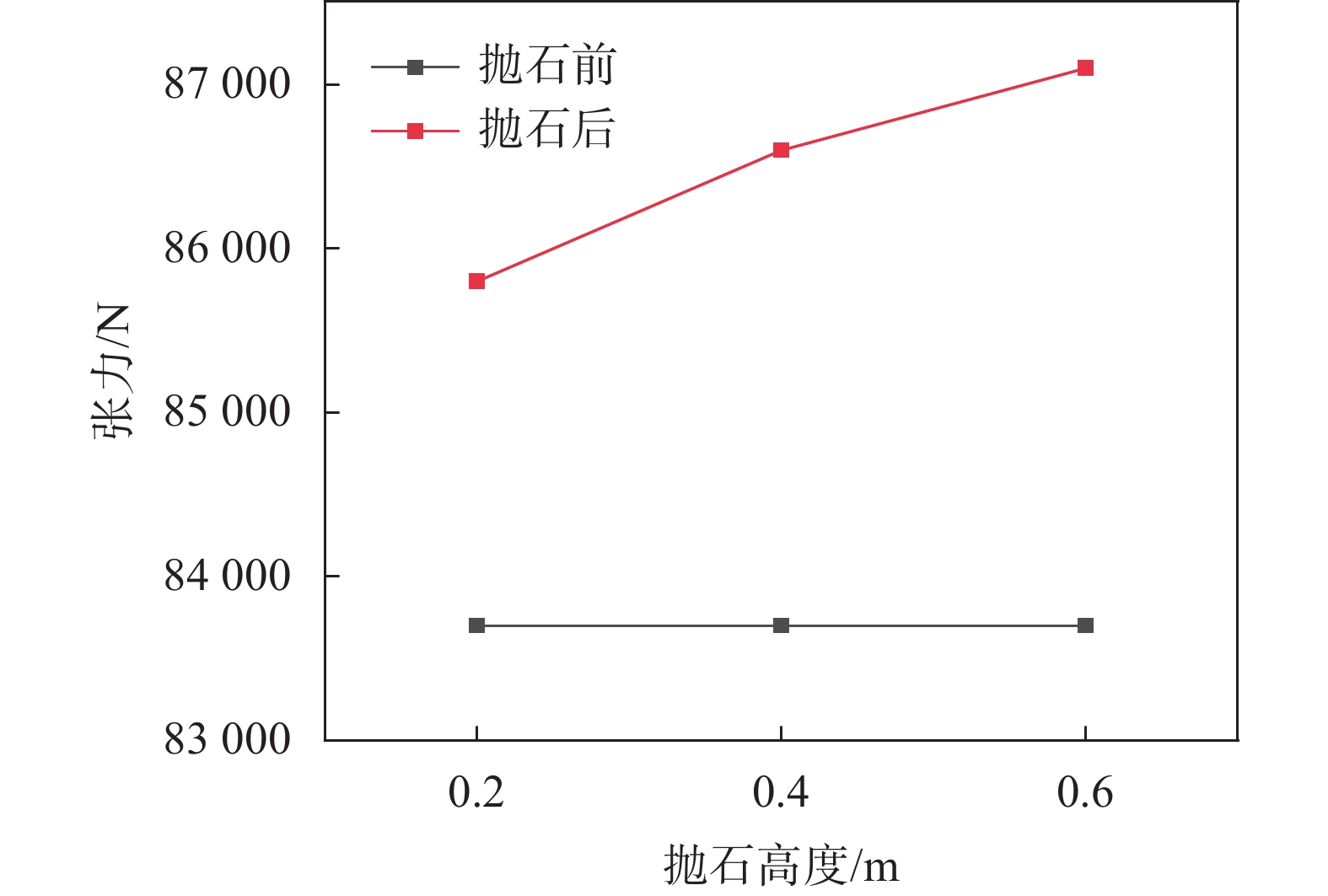

如图12所示,通过曲线形式将悬挂缆在不同高度石块抛石作用下的张力变化极值表现出来。从图中可以看出,随着抛石高度的增加,海缆受到的张力在逐步增大。且相比于小粒径石块,大石块再改变高度抛石使得海缆张力变化更加明显。图13为20.0~26.6 cm石块不同高度抛石前后陆上悬挂缆张力对比,图14为理论计算所得20.0~26.6 cm 石块不同高度抛石前后海中悬挂缆张力对比,可以看出海中抛石后海缆张力不会超过其许用值。

|

| 图 12 不同尺寸石块不同高度抛石海缆张力变化 |

|

| 图 13 20.0~26.6 cm石块不同高度抛石前后陆上悬挂缆张力对比 |

|

| 图 14 20.0~26.6 cm石块不同高度抛石前后海中悬挂缆张力对比 |

3.3 不同质量石块抛石海缆张力变化

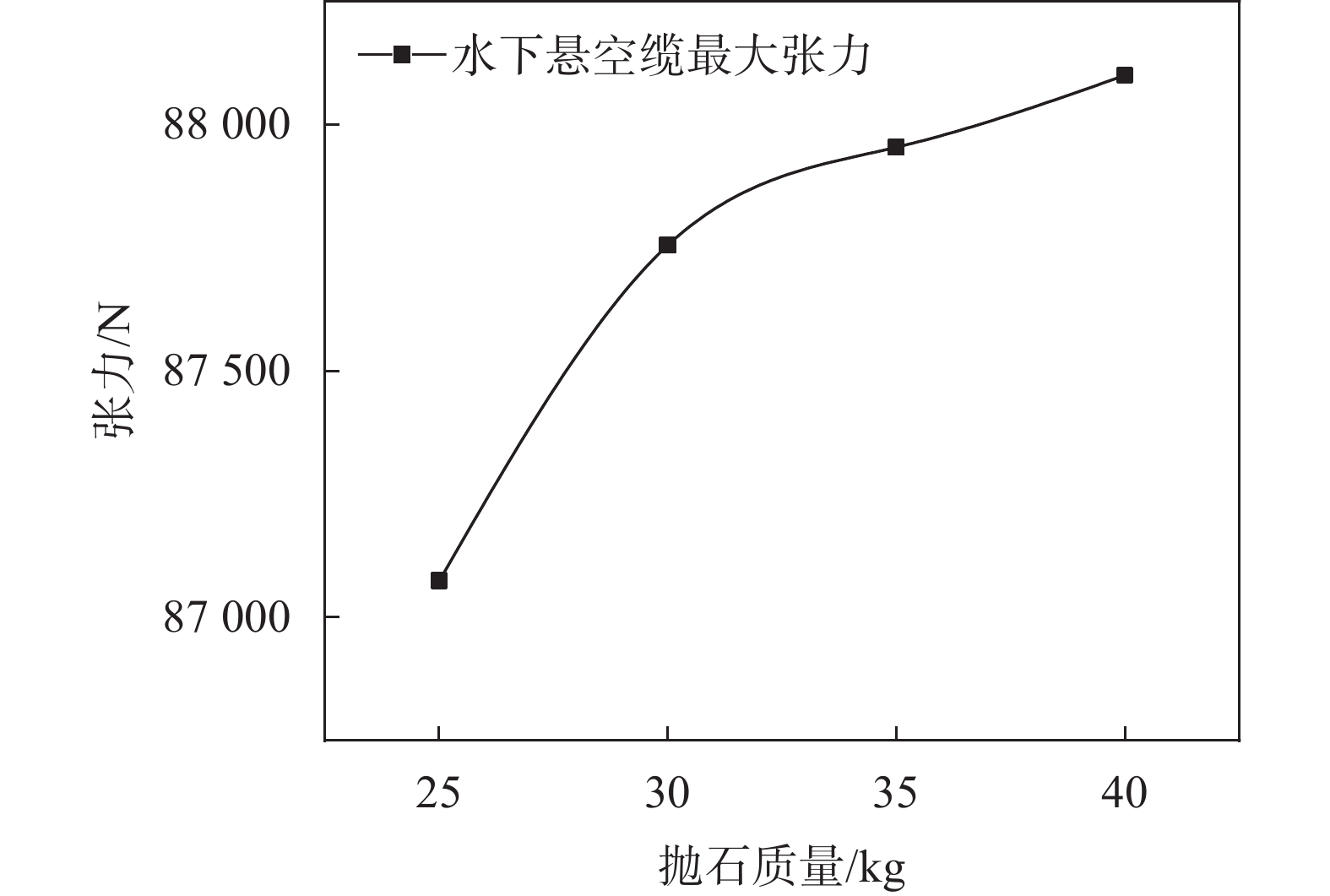

通过对不同粒径的石块进行抛石试验,以及在不同高度下抛掷不同粒径的石块的抛石试验,得到了陆上悬挂缆两端点的张力变化量并等效到水下悬空缆受抛石冲击的最大张力。从所得数据可看出,等效到水下悬空缆后,在文中试验条件下悬空缆的最大张力依旧在安全裕度内。为得到海缆能承受的极限,设计不同质量的石块抛石试验来分析海缆能在短时间内承受规定高度以及规定粒径石块冲击的最大质量。选择粒径大小在20.0~26.6 cm的石块,抛石高度定为0.6 m,石块堆的初始质量定为25 kg,每次增加5 kg,最大质量为40 kg。

取悬挂缆左右两端点张力增加量等效到水下抛石悬空缆的张力增加量。所得悬空缆在不同质量石块抛石下张力极值如表4所示。从表中可以看出,抛石质量与水下悬空缆张力极值并非线性关系,如图15所示。为得到水下悬空缆能承载的最大抛石质量,可通过牛顿插值方式,已知海缆最大允许张力为87.5 kN,可将表4中张力值作为自变量,质量作为因变量,再对数值进行简化可得4个插值点,分别为(87.1, 25)、(87.8, 30)、(88, 35)和(88.1, 40),代入T=87.5 kN插值可得

|

| 图 15 抛石质量对水下悬空缆最大张力影响 |

3.4 抛石作用下海缆表面损伤程度

每次抛石试验前后,记录并拍摄抛石位置海缆表面的照片,在不同粒径以及不同高度的条件下进行对比。记录结果显示,抛掷25 kg不同尺寸的石块不会对海缆造成明显损伤,图16分别为石块抛石前后海缆表面对比,可见海缆表面并无明显变化。

|

| 图 16 抛石前后海缆表面 |

4 结束语

本次海缆悬挂抛石试验在海缆水平悬挂长度70.8 m,悬垂长度2.5 m的情况下,陆上正常悬挂状态海缆所受张力超过120 kN,通过理论计算,在海中海缆悬挂时所受张力约为83.7 kN,实验结论如下:

1)在抛石的冲击作用下,海缆会发生震荡,这一过程会持续15~20 min,海缆所受极值张力会随抛石所用石块粒径大小以及抛石高度的增大而增大,而海缆震荡时长却不受二者影响。

2)随着石块粒径的增大,海缆张力极值整体呈增大趋势,其中,对于小石块(13.2 cm以下)这一现象并不明显,但对于大石块(13.2 cm以上)抛石作用下,海缆张力增加则较为明显。

3)随着抛石高度的增加,海缆受到的张力在逐步增大。且相比于小粒径石块,大石块在改变高度抛石使得海缆张力变化更加明显。对于粒径20.0~26.6 cm的大尺寸石块,在0.6 m的高度下,改变质量进行陆上抛石试验,将所得结果等效到水中悬空缆可得,悬空缆短时间可承受该类型石块冲击的最大质量为29.3 kg。而在25 kg石块的冲击作用下,改变石块的粒径以及高度抛石作用下对海缆表面的破坏程度较小,目测无明显变化。

本次试验通过分析悬空段海缆受力状况、表面损伤评估抛石过程中石块冲击对悬空段海缆的影响,对悬空海缆采用抛石防护方法的使用提供了参考。

| [1] |

中国南方电网有限责任公司超高压输电公司电力科研院. 用于保护海缆的海底环境仿真方法、装置和设备: 202311017213.0 [P]. 2023-08-09.

Electric Power Research Institute of China Southern Power Grid Co. Ltd. Ultra High Voltage Transmission Company. Submarine environment simulation method, device and equipment for protecting submarine cables: 202311017213.0 [P]. 2023-08-09.

|

| [2] |

广东电网有限责任公司电力科学研究院. 海缆材料耐海洋环境试验装置及试验方法: 202310113437.5[P]. 2023-02-08.

Research Institute of Electric Power Science of Guangdong Power Grid Co. Marine environment test device and test method for marine cable material: 202310113437.5[P]. 2023-02-08.

|

| [3] |

DRUMOND G P, PASQUALINO I P, PINHEIRO B C, et al. Pipelines, risers and umbilicals failures: A literature review[J].

Ocean Engineering, 2018, 148: 412-425.

DOI:10.1016/j.oceaneng.2017.11.035 |

| [4] |

王裕霜. 500 kV 海缆浅滩铸铁套管保护实践与思考[J].

南方电网技术, 2011, 5(2): 92-94.

WANG Y S. 500 kV cable shallow cast iron casing protection practice and thinking[J].

Southern Power Grid Technology, 2011, 5(2): 92-94.

|

| [5] |

纪君娜, 刘晓青, 刘臻. 散抛块石对海缆冲击力的计算分析[J].

海岸工程, 2015, 34(4): 48-54.

JI J N, LIU X Q, LIU Z. Calculation and analysis of the impact force of loose thrown rocks on sea cable[J].

Coastal Engineering, 2015, 34(4): 48-54.

|

| [6] |

王裕霜. 500 kV 海缆后续抛石保护工程建设[J].

电力建设, 2012, 33(8): 116-118.

WANG Y S. Construction of 500 kV submarine cable subsequent rock throwing protection project[J].

Electric power construction, 2012, 33(8): 116-118.

|

| [7] |

JOHNSTONE, HEATHER. Norned: giving Europe’s power trading a welcome boost[J].

Power Engineering International, 2008, 16(10): 42-44.

|

| [8] |

NEXANT, HANSEN, MEGEN. Caribbean reginal electricity generation, interconnection, and fuels supply strategy (English): 59485 [R]. San Francisco: Nexant, 2011.

|

| [9] |

孙青. 深水海底管道抛石防护结构石块粒径设计[J].

石油工程建设, 2021, 47(1): 18-22.

SUN Q. Design of stone particle size for rock-throwing protection structure of deepwater submarine pipeline[J].

Petroleum Engineering Construction, 2021, 47(1): 18-22.

|

| [10] |

LIU H Q, HU K Y. Experimental study on flexural behavior of impact-damaged reinforced concrete beams [C]//International Collaboration in Lifeline Earthquake Engineering, 2016.

|

| [11] |

JEROENSE, M. Recommendations for mechanical testing of submarine cables (and Their Accessories) [M]. CIGREGB, 2023: 351-424.

|

| [12] |

赵治中. 海缆堆石保护方案研究[D]. 天津: 天津大学, 2017.

ZHAO Z Z. Research on the protection program of sea cable rock pile[D]. Tianjin: Tianjin University, 2017.

|

| [13] |

张正祥, 曾二贤, 吴海洋, 等. 海缆抛石堤坝洋流稳定性的试验研究[J].

电力勘测设计, 2015(1): 49-53.

ZHANG Z Z, ZENG E X, WU H Y, et al. Experimental study on the stability of ocean currents in a marine cable rock dyke[J].

Electric Power Survey and Design, 2015(1): 49-53.

|

| [14] |

徐国, 纪君娜, 曲恒良, 等. 抛石块体稳定尺寸计算及试验研究[J].

山东科学, 2018, 31(2): 127-132.

XU G, JI J N, QU H L, et al. Calculation of stabilizing dimensions of rock-throwing blocks and experimental study[J].

Shandong Science, China, 2018, 31(2): 127-132.

|

2024, Vol. 50

2024, Vol. 50

,

,