文章信息

- 纪方, 刘浩, 宋增亮, 向香彩

- JI Fang, LIU Hao, SONG Zengliang, XIANG Xiangcai

- 不同岩石下镶齿与光面滚刀切削性能对比研究

- Comparative study on cutting performance of alloy teeth and smooth blade hob under different rock

- 中国测试, 2024, 50(7): 178-185

- CHINA MEASUREMENT & TEST, 2024, 50(7): 178-185

- http://dx.doi.org/10.11857/j.issn.1674-5124.2022060178

-

文章历史

- 收稿日期: 2022-06-27

- 收到修改稿日期: 2022-08-26

2. 中铁十四局集团有限公司,山东 济南 250101;

3. 中南大学,湖南 长沙 410083

2. China Railway 14th Bureau Group Co., Ltd., Jinan 250101, China;

3. Central South University, Changsha 410083, China

在岩石地质隧道的开挖中硬岩掘进机(TBM)得到了广泛的应用[1-2]。掘进机滚压破碎岩石的主要刀具包括光面滚刀和镶齿滚刀,其破岩效率直接影响工程的效率和成本[3]。我国幅员辽阔,TBM在隧道施工过程中会遇到各种类型的地层,针对不同的地质条件选择光面滚刀或镶齿滚刀并确定最优贯入度对掘进的顺利进行、工程成本的控制有着重大影响。

光面滚刀广泛地应用于TBM破岩工程中,很多学者对光面滚刀破岩进行了大量的研究。在TBM盘形滚刀贯入度对滚刀破岩效率影响方面,程永亮[4]进行了大量的仿真研究,发现在特定地层下,存在一个最优贯入度,使得滚刀破岩的比能耗最低。研究了滚刀贯入度与刀间距对滚刀破岩比能的综合影响,张彪等[5]基于三维颗粒流模型对17 in(1 in=25.4 mm)滚刀顺次破岩进行研究,发现当刀间距与贯入度的比值为10时,滚刀破岩效率最高、破岩比能耗最小;徐琛等[6]基于耦合FDM-DEM方法对19 in的TBM滚刀最优化进行了研究,发现当刀间距和贯入度的比值在17~20时,滚刀破岩比能最小。在滚刀破岩方向上,科研人员还研究了不同岩石特性对滚刀破岩的影响,杨开新等[7]对不同岩性下TBM滚刀破岩过程进行离散元分析,发现在坚硬岩环境下三滚刀的破岩效率最高,在岩石强度较低时采用单滚刀破岩效率最高;Pan等[8]对盘形滚刀在5种不同岩石特性下的破岩性能进行了实验研究,揭示了岩石切割结果随岩石单轴抗压强度和刀具贯入深度增加而变化的一般规律。此外,滚刀刀刃的宽度对破岩效果有很大的影响,Ning等[9]研究了不同滚刀宽度刀具在硬岩和极硬岩环境下的匹配规律。

掘进机上也使用镶齿滚刀破岩。近年来对镶齿滚刀进行了一些研究,Hu等[10]利用LS-DYNA分析了镶齿滚刀的滚动过程和岩石断裂形式,为改进带尖滚刀的刀具设计、提高破岩效率提供理论依据。吴帆等[11]通过对镶齿滚刀进行不同贯入度的旋转切割实验,研究镶齿滚刀的破岩规律。侯义辉等[12]研究了球型镶齿滚刀破岩过程中刀盘转速、钻压、镶齿数、刀盘间距以及贯入度对破岩比能的影响,推算出最优的因素组合。李凤远等[13]研究了相同工况下镶齿滚刀和光面滚刀掘进效率的不同。

掘进机上镶齿滚刀的破岩性能的研究过少,在不同岩石特性下光面滚刀和镶齿滚刀的破岩性能对比研究也很少,实际工程中会常常面临选择镶齿滚刀还是光面滚刀的难题。因此,本文对多种岩石特性下镶齿滚刀与光面滚刀的破岩规律进行研究,利用有限元仿真软件,设置3种岩石条件下镶齿滚刀与光面滚刀5种贯入度的破岩仿真,研究两种滚刀在不同贯入度的破岩指标,对TBM盾构机刀具选型研究、成本降低有一定的参考意义。

1 滚刀破岩仿真设计 1.1 岩石模型的建立在TBM掘进过程中,岩石材料特性对滚刀破岩载荷有很大的影响,本文岩石采用3种TBM工程典型岩石:凝灰岩、花岗岩和片麻岩,岩石设置为长方体形状,尺寸为400 mm

| 岩石类别 | 密度/ (kg·m–3) | 抗压强 度/MPa | 抗拉强 度/MPa | 弹性模 量/GPa | 泊松比 |

| 凝灰岩 | 2530 | 90 | 3.4 | 30.1 | 0.16 |

| 花岗岩 | 2650 | 110 | 3.3 | 55.3 | 0.17 |

| 片麻岩 | 2600 | 141 | 4.2 | 22.5 | 0.19 |

1.2 滚刀有限元模型建立

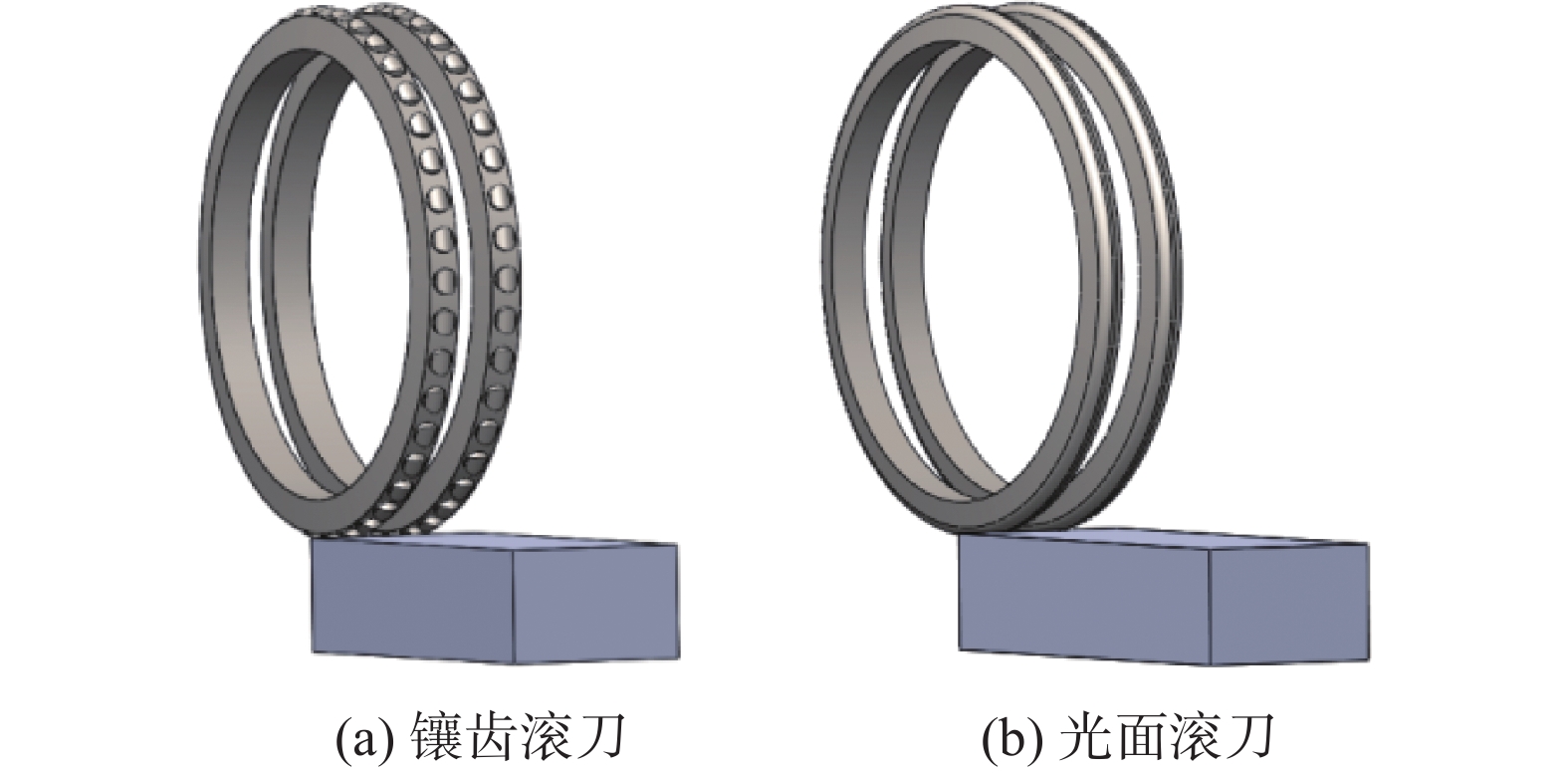

参考工程中用到的17 in镶齿滚刀、光面滚刀的几何模型,不考虑刀轴、轴承等部件,建立只有镶齿刀圈、光面刀圈滚动切削岩石的模型;镶齿刀圈与光面刀圈直径为457 mm,镶齿刀圈的圆弧齿齿高7 mm,相同滚刀两刀之间的刀间距是60 mm,两种滚刀的破岩三维模型如图1所示。考虑到圆弧齿及圆弧齿安装处结构复杂,采用四面体网格对镶齿刀圈进行网格划分,因此光面刀圈也利用四面体网格进行网格划分;同时为保证计算精度和计算时间的准确性,将两种滚刀都设为刚性体。两种滚刀的材料密度都为7850 kg/m3,弹性模量为210 GPa。设置刀圈的移动速度为0.064 m/s,刀圈的转速为0.28 rad/s。

|

| 图 1 滚刀破岩三维模型 |

1.3 仿真分组设置

为了定量分析在3种地层下不同类型的滚刀以及不同贯入度对破岩性能的影响,每种地质都利用两种滚刀分别进行5种贯入度的仿真,共设计30组破岩仿真,主要设计参数见表2。

| 编号 | 刀型 | 贯入度/mm | 岩石类型 |

| 1~5 | 镶齿 | 2,4,6,8,10 | 凝灰岩 |

| 6~10 | 光面 | 2,4,6,8,10 | 凝灰岩 |

| 11~15 | 镶齿 | 2,4,6,8,10 | 花岗岩 |

| 16~20 | 光面 | 2,4,6,8,10 | 花岗岩 |

| 21~25 | 镶齿 | 2,4,6,8,10 | 片麻岩 |

| 26~30 | 光面 | 2,4,6,8,10 | 片麻岩 |

2 仿真结果及分析 2.1 滚刀破岩垂直力动态分析

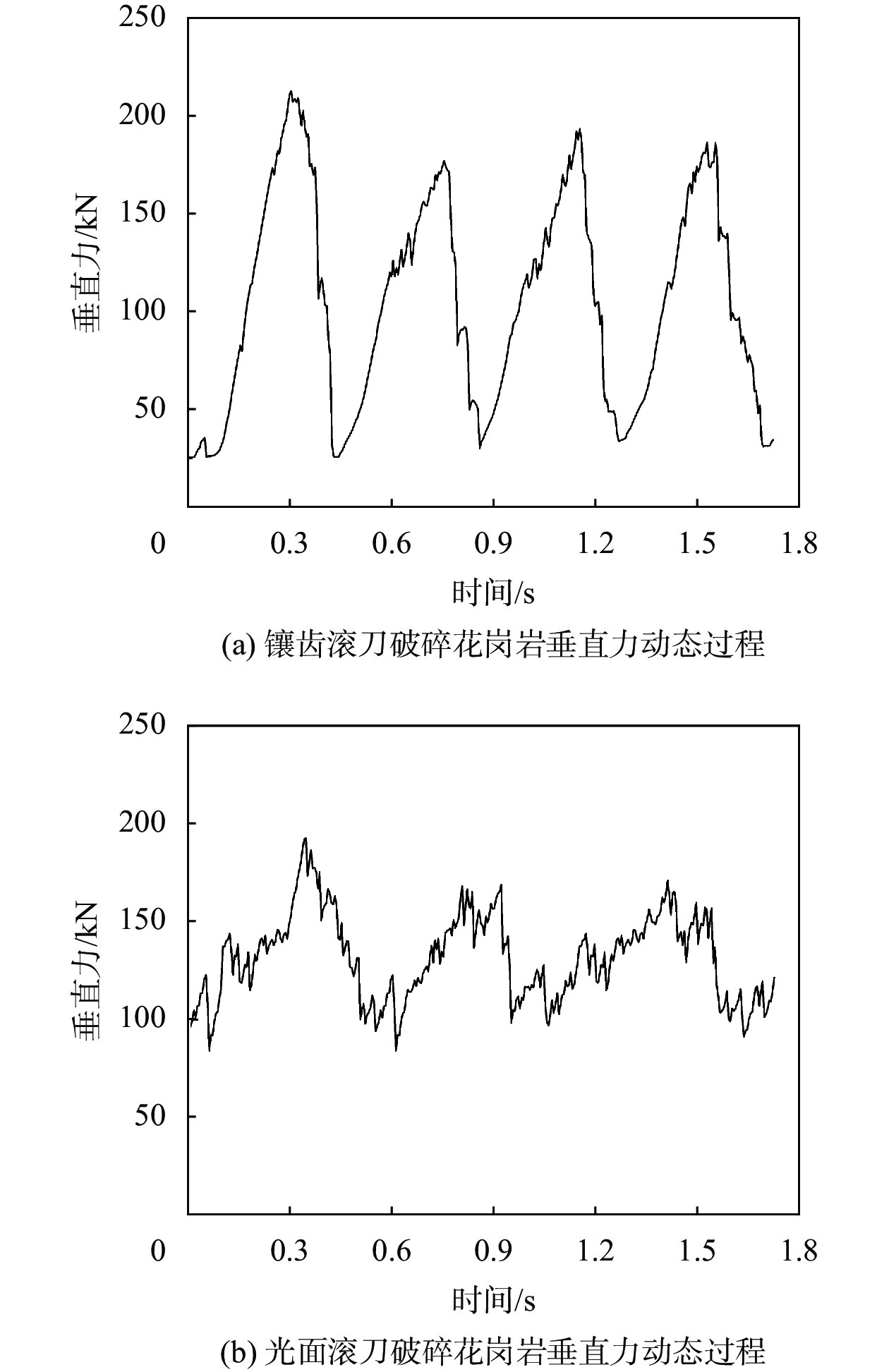

滚刀破岩三向力中,侧向力和滚动力远小于垂直力,且对刀座及掘进机的影响较小,因此本文重点分析垂直力。通过仿真发现,相同滚刀在3种不同岩石下的垂直力波动比较相似,因此本文以花岗岩条件下一段时间的破岩结果为例进行分析。图2是镶齿滚刀和光面滚刀在贯入度为6 mm时破碎花岗岩的垂直力动态过程图。镶齿滚刀破岩垂直力呈现明显的周期性,随着镶齿滚刀的滚动,刀齿逐渐压入岩石再脱离岩石,因此滚刀破岩的垂直力随之变化;光面滚刀的破岩垂直力呈阶跃式变化,力的变化周期性不明显,整体波动范围小于镶齿滚刀。

|

| 图 2 滚刀破碎花岗岩垂直力动态过程 |

2.2 凝灰岩地层下破岩仿真结果分析

整理1~10组的有限元仿真结果,并计算破岩比能耗,对所得的贯入度与破岩比能、贯入度与破岩垂直力均值的多个散点进行拟合,如图3所示。

|

| 图 3 凝灰岩地层下滚刀破岩仿真结果 |

两种滚刀的破岩比能随着贯入度的增加先减小再缓慢增加,破岩比能整体变化比较平缓;在贯入度为2 mm和4 mm时,镶齿滚刀的破岩比能分别是光面滚刀的1.5倍和1.2倍,因为此时镶齿滚刀的破岩体积小,齿与齿之间没有连贯组合破岩;在贯入度为6 mm,8 mm,10 mm时,两种滚刀的破岩比能很接近,原因是随着贯入度的增加,镶齿滚刀贯入岩石的体积也增加,滚刀刀体开始与岩石接触,出现连贯的破岩轨迹,破岩效果逐渐与光面滚刀接近;镶齿滚刀和光面滚刀分别在贯入度为6~8 mm时破岩比能最小,即在刀间距为60 mm的条件下,贯入度在6~8 mm时,镶齿滚刀之间的协同破岩效果最好,光面滚刀之间的协同破岩效果也最好。从图3(b)可以看出,随着贯入度的增加,两种滚刀的垂直力也随之增大,在贯入度为2~8 mm时,镶齿滚刀的垂直力均值小于光面滚刀,因为此时镶齿滚刀贯入岩石的体积小于光面滚刀,破岩体积也小于光面滚刀,贯入度为10 mm时镶齿滚刀垂直力均值大于光面滚刀。镶齿滚刀破岩垂直力均值的增长速率大于光面滚刀,是因为随着贯入度的增加,镶齿滚刀切入岩石的体积增加较快。

在凝灰岩地层下光面滚刀的破岩比能整体上优于镶齿滚刀,且在贯入度相同时破岩体积一直大于镶齿滚刀,因此在凝灰岩地层下使用光面滚刀更合适;当掘进要求尽量减小破岩垂直力并且保证一定的掘进速度时,使用镶齿滚刀更优。

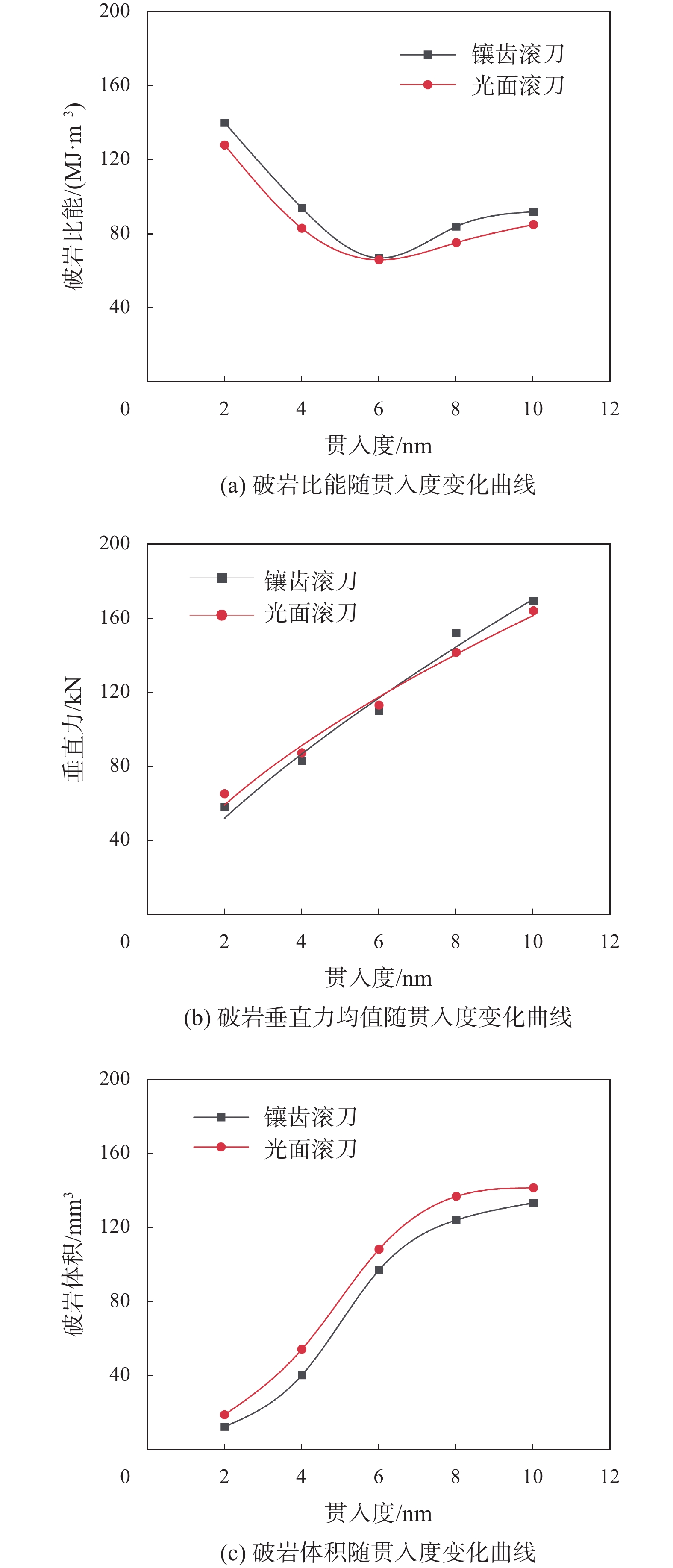

2.3 花岗岩破岩仿真结果分析整理11~20组的有限元仿真结果,并计算破岩比能耗,对所得的贯入度与破岩比能、贯入度与破岩垂直力的多个散点进行拟合,如图4所示。

|

| 图 4 花岗岩地层下滚刀破岩仿真结果 |

随着贯入度的增加,两种滚刀的破岩比能都是先减小后增大,这说明随着贯入度的增加滚刀间的协同作用先增加后减小,两种滚刀在破碎花岗岩时都存在一个最优贯入度,其中镶齿滚刀的变化幅度大于光面滚刀;在贯入度为2 mm时,镶齿滚刀的破岩比能是光面滚刀的1.4倍,此时镶齿滚刀上两齿之间不容易贯通,破岩仅限于齿滚压的地方,岩石会被碾压成岩粉;光面滚刀因为其刀刃的完整性,能破碎更多的岩石。随着贯入度的增加,镶齿滚刀齿与齿之间、刀与刀之间会存在协同破碎的情况,镶齿滚刀的破岩比能大幅度减小,当贯入度在4~8 mm之间时,镶齿滚刀不同齿之间的协同破岩效果较好,镶齿滚刀的破岩比能略小于光面滚刀。镶齿滚刀与光面滚刀的破岩比能分别在贯入度为6~7 mm达到最小值。当贯入度由8 mm增加到10 mm时,镶齿滚刀刀圈逐渐接触岩石,导致镶齿滚刀破岩应力变得分散,使得破岩力大幅度增长,但破岩体积增长较小,因此镶齿滚刀的破岩比能增长较快,且一直大于光面滚刀;而此时光面滚刀破岩时力更加集中、破岩效果更好,光面滚刀的破岩比能变化较平缓。从图4(b)可以看出,两种滚刀垂直力均值都随着贯入度的增加而逐渐增大,在贯入度为2 mm时,光面滚刀比镶齿滚刀破岩的连续性好且破岩量较大,随着贯入度的增加,镶齿滚刀与岩石接触面积的增长速度大于光面滚刀,因此镶齿滚刀破岩垂直力均值的增长幅度大于光面滚刀,在贯入度为10 mm时,镶齿滚刀的破岩垂直力均值大于光面滚刀。

花岗岩地层下,镶齿滚刀的破岩比能整体上大于光面滚刀,且在贯入度相同时破岩体积一直小于光面滚刀,因此使用光面滚刀效益最高;当掘进要求尽量减小破岩垂直力并且保证一定的掘进速度时,使用镶齿滚刀更优。

2.4 片麻岩破岩仿真结果分析整理21~30组的有限元仿真结果,并计算破岩比能耗,对所得的贯入度与破岩比能、贯入度与破岩垂直力的多个散点进行拟合,如图5所示。

|

| 图 5 片麻岩地层下滚刀破岩仿真结果 |

两种滚刀破岩比能的大小和变化趋势都比较相近,随着贯入度的增加,两种滚刀的破岩比能先减小后增大。片麻岩岩石的硬度高强度大,贯入度为2 mm时两种滚刀破岩比能耗都很大,相较而言,光面滚刀因其刀刃的连贯性破岩效果略好于镶齿滚刀,因此镶齿滚刀的破岩比能大于光面滚刀。随着贯入度由2 mm增加到6 mm,滚刀之间的协同破岩效果变好,两种滚刀的破岩比能都急剧减小,在贯入度为6 mm时,两种滚刀的破岩比能都达到最小值且比较接近。当贯入度由6 mm增加到10 mm时,滚刀破岩难度更大,两种滚刀的破岩比能逐渐增长,镶齿滚刀破岩比能耗增长速度大于光面滚刀。两种滚刀破岩的垂直力随着贯入度的增加而增加,在贯入度较小时,镶齿滚刀破岩垂直力均值小于光面滚刀,但增长幅度大于光面滚刀,在贯入度6 mm时,两种滚刀的破岩垂直力均值较为接近,在贯入度为8 mm和10 mm时,镶齿滚刀破岩垂直力均值大于光面滚刀。切削片麻岩时,两种滚刀都有一定的破岩难度,破岩效果较差,垂直力均值的大小和变化也比较相近。

片麻岩地层下,在贯入度相同时光面滚刀破岩比能小于镶齿滚刀,破岩体积大于镶齿滚刀,破岩垂直力与镶齿滚刀接近,因此使用光面滚刀更合适。

3 试验验证 3.1 试验方案由于在硬岩环境掘进过程中,刀具的实际贯入度较低,因此从上述仿真研究结果可以看出,在硬岩环境小贯入度掘进时,光面滚刀具有更低的比能耗,表现出了更好的破岩性能。因此,通过开展光面滚刀破碎花岗岩试验,对仿真结果进行验证,并确定不同岩层下最合适的滚刀和最优贯入度。试验滚刀选用与仿真相同的17 in光面滚刀,岩石是具有与仿真中相同物理参数的花岗岩。将滚刀安装在固定的梁式刀座内,然后逐次改变切削深度,水平活动台带动岩箱前后移动,使滚刀切削岩石,记录破岩过程中滚刀的垂直力和滚动力,每切割一次都收集岩渣并称重,计算岩渣体积,观察岩石变形与破岩过程,分析光面滚刀在不同贯入度下的切削效果。本文进行贯入度为2、4、6、8 mm的切削实验。滚刀破岩过程如图6(a)所示,花岗岩面破碎效果如图6(b)所示。

|

| 图 6 试验过程与花岗岩破碎效果 |

3.2 试验结果分析

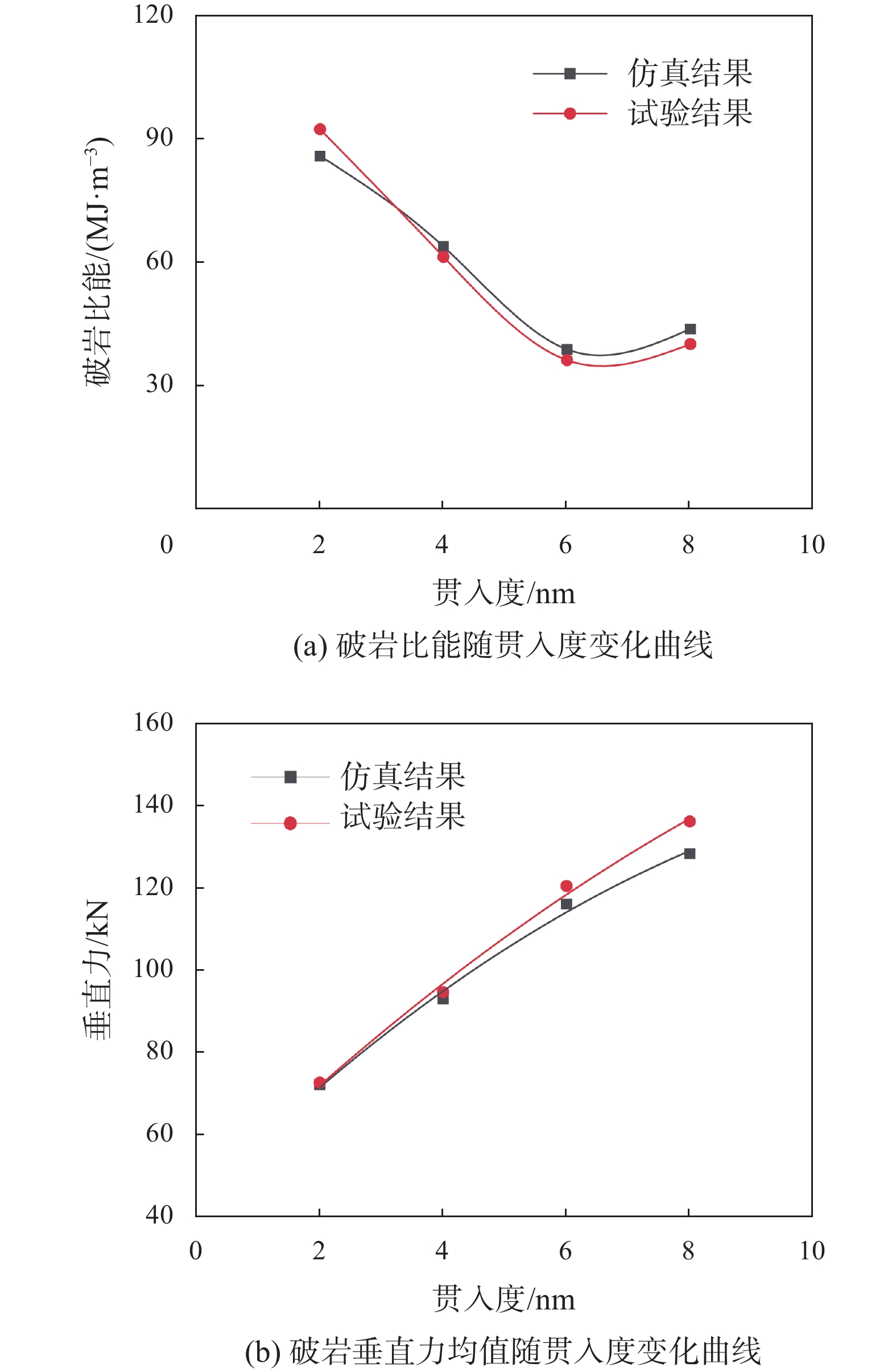

对每种贯入度下的破岩岩渣进行称重,并计算出岩渣体积,将测量所得的滚动力取平均值,计算出这几种贯入度下光面滚刀的破岩比能。对所得的4种贯入度下的破岩比能值进行曲线拟合,得到试验中破岩比能耗随贯入度变化的曲线。将4种贯入度下测量所得的垂直力取平均值,并进行曲线拟合,得到试验中垂直力随贯入度变化的曲线。将试验所得数据与仿真所得数据进行对比,如图7所示。从图中可以看出,当贯入度从2 mm增加到8 mm时,光面滚刀切削试验和仿真分析得到的滚刀贯入度和破岩比能耗的关系拟合曲线具有相同的变化趋势,且试验和仿真得到的滚刀贯入度和垂直力的关系拟合曲线也有相同的变化趋势,进一步证明了该有限元仿真方法的可行性。

|

| 图 7 光面滚刀破碎花岗岩试验与仿真结果对比 |

当贯入度由2 mm增加到8 mm时,花岗岩的破碎效果和脱落的岩石碎块总量都有很大的变化。试验观察到,当贯入度为2 mm时,光面滚刀碾压岩石产生大量的岩粉和细小的岩石碎片,收集岩渣时会有很多岩灰掉落无法完全收集,而仿真中可以准确的计算出,因此仿真中的破岩比能耗低于试验;随着贯入度的增加,滚刀破岩产生的岩石碎块体积逐渐增大,破岩过程浪费的能量逐渐减小,此时岩渣的收集误差减小,且试验中岩石破碎的岩块更大,消耗的能量会更小,因此仿真中的破岩比能耗要高于试验。实验中的岩石破碎体积整体上大于仿真,因此光面滚刀破岩垂直力的实验结果都大于仿真结果,如图7(b)所示。

4 综合讨论图8分别显示了3种岩石类型下镶齿滚刀和光面滚刀垂直力与贯入度的关系。图8(a)与图8(b)中3种岩石的垂直力曲线都可以用幂函数来准确描述,曲线的系数和幂值大小都影响着曲线的增长速率,系数和幂越大,曲线的增长速率越快。如图8(a)所示,镶齿滚刀在凝灰岩、花岗岩和片麻岩地层下的垂直力拟合函数是FN=29.4821×P0.6541、FN=40.9109×P0.552 8、FN=47.1924×P0.7343。垂直力的峰值范围为0.6541~0.7343,平均值为0.6471。如图8(b)所示,光面滚刀在凝灰岩、花岗岩和片麻岩地层下垂直力的拟合函数分别是FN=46.5175×P0.4444、FN=51.9650×P0.4431、FN=58.0759×P0.6211。垂直力的峰值范围为0.4444~0.6211,均值为0.5029。当岩石的抗压强度增加时,这些函数系数单调增加,图8(a)中是从29.4821增加到47.1924,图8(b)是从46.5175增加到58.0759。说明对于同一种滚刀,可根据其某种贯入度下的破岩垂直力来推算在该种岩石其他贯入度下的破岩垂直力;岩石类型和岩石抗压强度对曲线的系数影响较大,曲线的系数随着岩石强度的增加而增加。滚刀类型对曲线幂和系数都有一定的影响,在相同地质条件下,镶齿滚刀垂直力拟合曲线的幂大于光面滚刀,系数小于光面滚刀。因此在相同地质条件下,镶齿滚刀的破岩垂直力在贯入度较小时小于光面滚刀,但是增长速率大于光面滚刀。

|

| 图 8 同种滚刀三种岩石类型下垂直力对比 |

5 结束语

本文基于有限元仿真,探讨了光面滚刀和镶齿滚刀在不同岩石特性和不同贯入度下的破岩规律,得出了不同岩石下两种滚刀的最优贯入度,并进行了光面滚刀破岩试验,验证了仿真结果的合理性。对凝灰岩、花岗岩和片麻岩地层的TBM施工具有一定的参考意义。

1)在3种岩石条件下,两种滚刀的破岩比能都随贯入度的增加先减小后增大,且都存在一个最优贯入度或者贯入度区间。对于凝灰岩地层,镶齿滚刀与光面滚刀在贯入度为6~8 mm时,破岩比能达到最低值。对于花岗岩地层,镶齿滚刀和光面滚刀在贯入度为6~7 mm时破岩比能最小。对于片麻岩地层,镶齿滚刀的破岩比能一直大于光面滚刀,两种滚刀都在贯入度为6 mm时破岩比能最小。

2)凝灰岩地层与花岗岩地层下光面滚刀的破岩比能整体上低于镶齿滚刀,破岩体积大于镶齿滚刀,在掘进机推力允许范围内使用光面滚刀更合适;片麻岩地层下光面滚刀整体的破岩性能都优于镶齿滚刀,使用光面滚刀破岩效果更好。

3)镶齿滚刀破岩垂直力变化过程具有明显的周期性,光面滚刀则呈阶跃式变化。岩石类型影响滚刀破岩垂直力的增长速率:岩石强度越大,两种滚刀破岩垂直力随贯入度变化的速率越大;在同种地层下,镶齿滚刀破岩垂直力随贯入度变化的速率大于光面滚刀,在贯入度较小时镶齿滚刀破岩垂直力小于光面滚刀,随着贯入度的增加,镶齿滚刀破岩垂直力会快速增加并大于光面滚刀。

| [1] |

刘毅, 曹殿彬, 崔建波, 等. 硬岩地质下镶齿滚刀齿形对破岩性能影响的数值研究[J/OL]. 中国测试: 1-9[2022-10-13]. http://kns.cnki.net/kcms/detail/51.1714.tb.20220507.1556.004.html.

LIU Y, CAO D B, CUI J B, et al. Numerical study on the influence of tooth profile of insert hob on rock breaking performance in hard rock geology[J/OL]. China Measurement & Testing Technology: 1-9[2022-10-13]. http://kns.cnki.net/kcms/detail/51.1714.tb.20220507.1556.004.html.

|

| [2] |

MARILENA C, GIORGIO I, PIERPAOLO O , et al. Experimental and analytical studies of the parameters influencing the action of TBM disc tools in tunnelling[J]. Acta Geotechnica, 2017, 12(2): 293-304.

|

| [3] |

郭伟, 刘小庆, 刘建琴, 等. 基于破岩比能的刀盘滚刀优化布置设计[J].

东北大学学报(自然科学版), 2018, 39(2): 242-247.

GUO W, LIU X Q, LIU J Q, et al. Optimized layout design for cutterhead's disc cutters based on rock-breaking specific energy[J].

Journal of Northeastern University(Natural Science), 2018, 39(2): 242-247.

|

| [4] |

程永亮. TBM盘形滚刀破岩最优贯入度的数值模拟[J].

中南大学学报(自然科学版), 2017, 48(4): 936-943.

CHENG Y L. Numerical simulation on optimal penetration of TBM disc cutter's rock fragmentation[J].

Journal of Central South University(Science and Technology), 2017, 48(4): 936-943.

|

| [5] |

张彪, 张志强, 孙飞, 等. 基于三维颗粒流模型的TBM滚刀顺次破岩的研究[J].

中国铁道科学, 2017, 38(4): 70-76.

ZHANG B, ZHANG Z Q, SUN F, et al. Study on rock cutting sequentially by TBM disc cutter based on three-dimensional particle flow model[J].

China Railway Science, 2017, 38(4): 70-76.

|

| [6] |

徐琛, 刘晓丽, 王恩志, 等. 基于耦合FDM-DEM方法的TBM滚刀最优化研究[J].

土木工程学报, 2020, 53(S1): 286-291.

XU C, LIU X L, WANG E Z, et al. Optimal conditions for TBM disc cutter rock fragmentation based on FDM-DEM method[J].

China Civil Engineering Journal, 2020, 53(S1): 286-291.

|

| [7] |

杨开新, 蒋明镜, 陈有亮, 等. 不同岩性下TBM滚刀破岩过程离散元分析[J].

水资源与水工程学报, 2019, 30(2): 198-204.

YANG K X, JIANG M J, CHEN Y L, et al. Discrete element method analysis on rock breaking process induced by TBM cutters under different lithologies[J].

Journal of Water Resources and Water Engineering, 2019, 30(2): 198-204.

|

| [8] |

PAN Y C, LIU Q S, PENG X X, et al. Full-scale linear cutting tests to propose some empirical formulas for TBM disc cutter performance prediction[J].

Rock Mechanics and Rock Engineering, 2019, 52(11): 4763-4783.

DOI:10.1007/s00603-019-01865-x |

| [9] |

NING B, XIA Y M, LIN L K, et al. Experimental study on the adaptability of cutters with different blade widths under hard rock and extremely hard rock conditions[J].

Acta Geotechnica, 2020, 15(11): 3283-3294.

DOI:10.1007/s11440-020-00958-0 |

| [10] |

HU X K, DU C L, LIU SY, et al. Three-dimensional numerical simulation of rock breaking by the tipped hob cutter based on explicit finite element[J].

IEEE Access, 2019, 7: 86054-86063.

DOI:10.1109/ACCESS.2019.2925427 |

| [11] |

吴帆, 殷丽君, 张浩, 等. 镶齿滚刀破岩机理及效率的旋转破岩试验[J].

中国公路学报, 2018, 31(10): 150-159.

WU F, YIN L J, ZHANG H, et al. Rock fragmentation mechanism and efficiency under inserted-tooth roller cutter by rotary cutting test[J].

China Journal of Highway and Transport, 2018, 31(10): 150-159.

|

| [12] |

侯义辉, 王薇, 张心源. 球型镶齿滚刀参数对破岩比能影响性研究[J].

铁道科学与工程学报, 2020, 17(5): 1286-1294.

HOU Y H, WANG W, ZHANG X Y. Study on influence of the rock breaking specific energy based on parameters of spherical insert hob[J].

Journal of Railway Science and Engineering, 2020, 17(5): 1286-1294.

|

| [13] |

李凤远, 陈桥, 冯欢欢. 海底隧道基岩突起段地层典型滚刀破岩实验研究[J].

隧道建设(中英文), 2019, 39(10): 1720-1727.

LI F Y, CHEN Q, FENG H H. Experimental research on rock breaking by typical disc cutters in bedrock protrusion section of subsea tunnel[J].

Tunnel Construction, 2019, 39(10): 1720-1727.

|

| [14] |

方秦, 孔祥振, 吴昊, 等. 岩石Holmquist-Johnson-Cook模型参数的确定方法[J].

工程力学, 2014, 31(3): 197-204.

FANG Q, KONG X Z, WU H, et al. Determination of Holmquist-Johnson-Cook consitiutive model parameters of rock[J].

Engineering Mechanics, 2014, 31(3): 197-204.

|

2024, Vol. 50

2024, Vol. 50