文章信息

- 顾双双, 刘若晨, 严旭, 孙见忠, 贝绍轶

- GU Shuangshuang, LIU Ruochen, YAN Xu, SUN Jianzhong, BEI Shaoyi

- 基于磨损区域静电监测的滚动轴承故障信号特征分析

- Feature analysis of rolling bearing fault signal based on electrostatic monitoring in wear site

- 中国测试, 2024, 50(5): 145-152

- CHINA MEASUREMENT & TEST, 2024, 50(5): 145-152

- http://dx.doi.org/10.11857/j.issn.1674-5124.2021120141

-

文章历史

- 收稿日期: 2021-12-23

- 收到修改稿日期: 2022-04-30

2. 南京航空航天大学民航学院,江苏 南京 211106

2. College of Civil Aviation, Nanjing University of Aeronautics and Astronautics, Nanjing 211106, China

滚动轴承是旋转设备中的重要支承部件,长期工作下,其表面会出现点蚀、剥落等局部磨损故障并导致轴承性能退化。尤其是大型设备中轴承的早期磨损一般不易察觉,若设备继续投入使用将会影响企业生产效率,存在较大的安全隐患。

近年来,振动监测是滚动轴承故障诊断的主流方法,但大多数振动相关研究忽视了传递路径和噪声的影响。机械装备不仅结构复杂,而且各种零件之间参差交错,耦合性强,激励源多样,其振动信号往往出现复杂的调制、叠加等现象[1]。静电监测技术作为一种新型在线监测方法,利用磨损区域荷电机理,对摩擦副磨损产生的电荷量直接感应监测,能更加灵敏判断出设备的性能退化[2-3]。

静电监测技术最早由Smiths Aerospace公司开发,并应用于战机发动机的烧蚀、碰磨、喷油嘴堵塞等气路故障监测[4]。之后,南安普顿大学进行循环润滑试验、销盘试验等验证了静电监测技术对于监测润滑油路和磨损区域的可行性[5-7]。国内对于推进该技术也进行了相关研究工作,陈志雄等[8]采用全流量磨粒静电传感器对轴承钢和黄铜球进行监测,证明了静电监测信号与摩擦因数具有相关性;佟佩声[9]为解决单特征参数对轴承故障程度识别能力不足的问题,提出了基于OLPP-GMM的多参数融合故障识别方法;刘若晨等[10-12]利用多传感器信息融合,结合时域与复杂度度量算法,提出了移动窗局部离群因子检测算法提高了故障识别程度;Zhang等[13-14]建立高斯混合模型来衡量轴承的健康状况,利用贝叶斯理论得到的距离值作为评估性能退化的定量指标。

目前,对磨损区域的静电监测研究大都是基于轴承全寿命周期实验,而轴承在不同转速和故障位置下静电监测信号特征及影响的研究较少。因此,本文搭建了滚动轴承的静电试验平台,通过改变轴承转速和故障位置等多组实验对比静电水平变化。实验同步对比了振动监测效果,分析了静电监测存在的优势和不足,验证了静电感应方法应用于滚动轴承磨损区域监测的可行性。

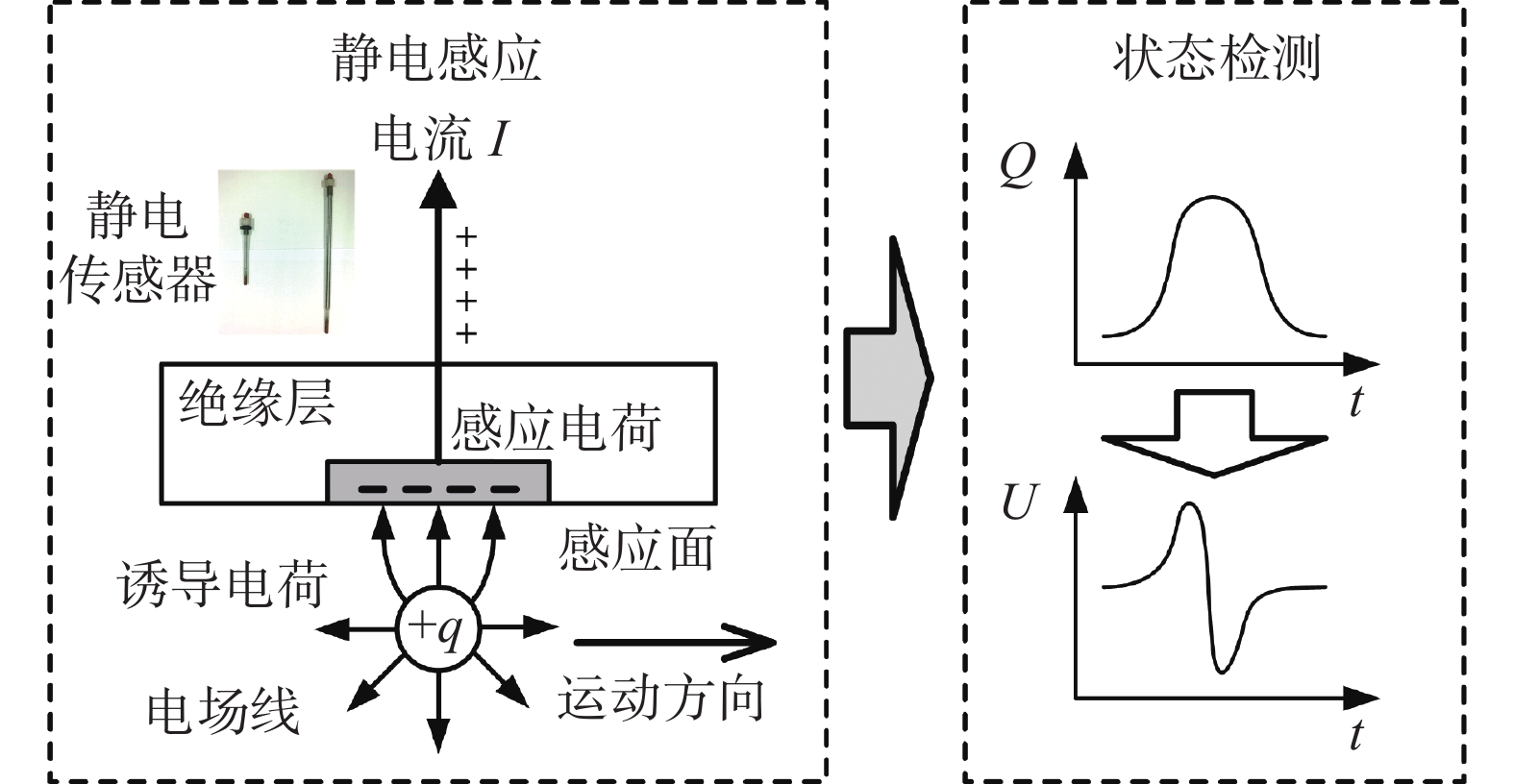

1 基于静电技术的在线监测方法 1.1 磨损区域荷电机理在机械设备运行过程中,由多种荷电机理综合造成了摩擦磨损区域的静电现象。静电强度由磨损区域相互接触的面积、材料、接触应力和所处环境等因素决定,摩擦副表面荷电机理同时受不同润滑油剂的影响,所以对于荷电量和各因素间的关系难以定量估算。国内外研究表明,磨损区域静电产生机理如图1所示。

|

| 图 1 磨损区域静电产生机理 |

1.2 静电监测原理

当静电传感器的金属探极靠近运行状态下的磨损区域时,摩擦副表面多种荷电机理产生的电荷源被诱导吸引,其电场线终止于探极感应面。根据电荷极性不同,探极内大量自由移动的电子将汇集或远离探极感应面,同时正电子向相反方向运动形成感应电流,发生静电感应现象。

在静电感应过程中,感应电荷一般不易被直接探测,需要将传感器末端和信号调理单元相连接,将探极内感应电荷量转化为可供测量研究的静电感应电压信号,这就是静电监测原理,如图2所示。

|

| 图 2 静电监测原理 |

滚动轴承磨损区域带电颗粒在静电传感器探极上的感应电荷量记为

| $ {U}\left({s}\right){=R\cdot s\cdot Q}\left({s}\right){/}\left({R\cdot C\cdot s+1}\right) $ | (1) |

当

| $ {U}\left({t}\right){=R\cdot }\frac{{{\rm d}Q}}{{{\rm d}t}} $ | (2) |

轴承静电采集系统所获得的原始信号为电压信号

本实验以滚动轴承为实验对象,搭建对于磨损轴承实验件的静电监测实验平台。该实验平台由异步电机、传动轴、轴承实验件、静电传感器、振动传感器、信号调理电路、控制台、计算机监测系统等组成,如图3(a)所示。试验平台通过控制台改变滚动轴承运行转速,由静电传感器探测摩擦副荷电状况,将诱导电荷经电荷放大器放大后进行A/D转化,并输出至计算机监测系统,具体原理如图3(b)所示。需要注意的是,静电感应效果和探测距离远近明显相关,应尽可能保证探极面接近轴承的磨损区域;同时,静电信号主要受工频干扰、背景噪声和随机脉冲影响,将采集卡外壳接地可以有效减少干扰以及保护电路。最后,平台加装加速度振动传感器监测滚动轴承运行振动状况,让监测结果更为精确,也便于比较静电监测和振动监测效果的优缺点。

|

| 图 3 滚动轴承实验监测平台及原理 |

本实验滚动轴承使用瑞典斯凯孚公司的深沟球轴承SKF-6204-2Z,轴承节径为D,滚动体直径为d,滚动体个数为n,接触角为

|

| 图 4 滚动轴承实验件 |

根据监测静电位置的不同,静电传感器可分为磨损区域静电传感器和润滑油路静电传感器。本实验主要监测摩擦副的荷电水平,故采用磨损区域静电传感器,主要结构如图5所示。磨损区域静电传感器安装在设备摩擦磨损区附近,感应摩擦副在运行下产生的带电颗粒。金属探极应接近磨损区域感应电荷量的变化,绝缘层防止感应电荷外泄,屏蔽层接地保持电荷平衡,信号调理输出端输出获取的静电信号。

|

| 图 5 磨损区域静电传感器 |

2.2 实验具体流程

实验步骤如下:

1)使用轴承清洗剂对6204-2Z清洗、擦拭,以保证实验用轴承性能。

2)按顺序安装待测轴承、振动传感器和静电传感器,试手动运转传动轴,确保各部件运转平顺,无明显冲击。

3)将各软硬件传输设备依次连接(顺序为:待测轴承—传感器—电荷放大器—数据采集卡—计算机—静电监测系统),试采集静止状态下信号,确保各部件连接运行正常。

4)依次调节滚动轴承运行转速(设定转速分别为1800 r/min、2800 r/min、3800 r/min),设定采样频率为12 kHz,采集时间为10 s,对同一轴承进行静电、振动信号的同时采集。

5)将轴承拆卸换下,用干抹布擦拭干净后收好。换上不同故障位置的轴承,按照步骤4)的过程重复进行实验,直至采集完成所有轴承静电、振动信号,则实验结束。

3 实验结果分析 3.1 不同转速下静电监测信号特征滚动轴承由于加工精度、安装误差或环境干扰,在运转过程中都会产生机械振动。当轴承发生局部磨损时,振动会以特定频率产生一系列带宽冲击及衰减响应。这些特定频率是轴承运转过程中滚动体与内部磨损位置摩擦碰撞产生,与转动轴旋转频率密切相关[15],旋转频率和转速关系如下式所示。

| $ {{f}}_{{\rm r}}={{n}}_{{\rm b}}{/}{60} $ | (3) |

式中:

滚动轴承各典型单故障特征频率如下:

| $ 外圈:{{f}}_{{{\rm{outer}}}}=\frac{{n}}{{2}}\left({1}-\frac{{d}}{{D}}{{\rm{cos}}}{\varphi}\right){{f}}_{{\rm r}} $ | (4) |

| $ 内圈:{{f}}_{{{\rm{inner}}}}=\frac{{n}}{{2}}\left({1}+\frac{{d}}{{D}}{{\rm{cos}}}{\varphi}\right){{f}}_{{\rm r}} $ | (5) |

| $ 滚子:{{f}}_{{{\rm{roller}}}}=\frac{{D}}{{2}{d}}\left[{1}-{\left(\frac{{d}}{{D}}{{\rm{cos}}}{\varphi}\right)}^{{2}}\right]{{f}}_{{\rm r}} $ | (6) |

将实验用滚动轴承参数代入可得实验理论外圈、内圈及滚子特征频率分别为3.05

时域分析虽然能直观显示信号随时间变化情况,但不能解耦各组成频率的具体情况。将实验采集的静电和振动时域信号使用快速傅里叶变换(fast Fourier transform,简称FFT)转化到频域中,观察典型故障是否能与其理论特征频率相匹配。信号进行时频域转换时,取中间平稳段1 s下采样信号,采样频率f为12000 Hz, 采样点数N为12000。其中,静电信号耦合的50 Hz工频干扰是信号的主要噪声源,直接影响着监测效果,需要设置带阻滤波器去除48~52 Hz的工频干扰带,从而提高静电监测信号的信噪比。

图6是滚动轴承外圈故障采集的静电时域信号,其中图6(a)、6(b)、6(c)分别对应轴承1800 r/min,2800 r/min和3800 r/min下0.5 s的静电信号,静电幅值平均为0.005 V(5 mV),峰值强度基本维持在10 mV以内。从图6可知,随着转速的逐步提升,静电波动越来越明显,静电感应越来越强烈。更换其余故障轴承进行实验,仍然满足所得结论,限于篇幅,本文将不再赘述。

|

| 图 6 不同转速下静电监测时域信号图 |

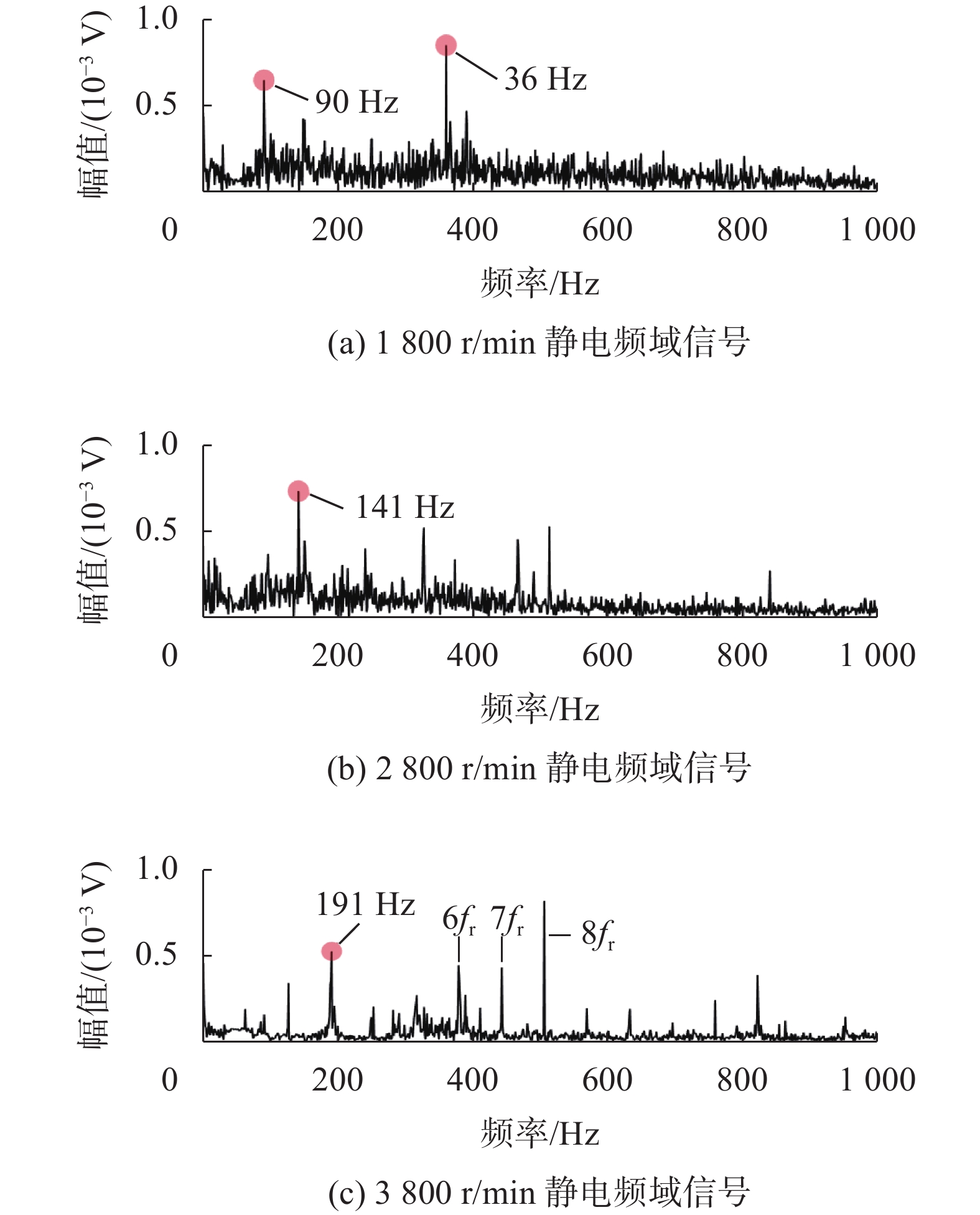

图7是图6经过FFT变换后轴承外圈故障静电0~1 kHz频率段信号,其中图7(a)、7(b)、7(c)分别对应轴承1800 r/min,2800 r/min和3800 r/min下静电频率图。将转速条件代入故障特征频率公式,得到1800 r/min,2800 r/min和3800 r/min转速下轴承外圈理论特征频率

|

| 图 7 不同转速下轴承静电监测频域信号图 |

3.2 不同故障位置静电监测信号特征

为研究滚动轴承不同故障位置磨损的静电感应规律,采集到如图8所示,同3800 r/min转速下不同故障位置静电时域信号。图8(a)、8(b)、8(c)分别对应轴承滚子故障、内圈故障和外圈故障0.5 s的静电信号。其中,3800 r/min轴承外圈故障信号与上文同类型信号截取的是不同时段的监测信号,下文出现亦是如此。由时域信号表明,在同转速不同故障位置条件下,轴承磨损区静电感应波动程度相似,但波形表现不同,具体可从频域入手研究其组成特征。

|

| 图 8 不同故障位置轴承静电监测时域信号图 |

经过FFT变换得到图9不同故障位置处轴承的静电频域信号。其中,图9(a)、9(b)、9(c)分别对应轴承滚子故障、内圈故障和外圈故障下静电频域图。同3800 r/min转速下,可计算出轴承转动频率

|

| 图 9 不同故障位置轴承静电监测频域信号图 |

3.3 振动与静电监测信号对比

振动监测作为故障检测中最为常用的方法,将其与静电监测技术进行对比研究。图10所示是外圈故障轴承在3800 r/min转速下监测到的振动和静电信号。从时域信号对比可知,静电幅值保持在0.005 V,振动幅值在0.08 m/s2波动。因此,在同工况下轴承静电感应信号属于微弱信号,而振动信号在时域表现中幅值波动更为显著。在改变转速和故障位置情况下,静电信号和振动信号时域对比变化不明显,与所得结论相似,因此,可以通过时频域转换更多比较两者频域上的差异。

|

| 图 10 轴承静电、振动时域信号对比图 |

包络谱分析能够敏锐的识别信号中的冲击信息,有效剔除振动信号中非必要的频率成分。利用轴承振动信号包络谱和静电频域信号进行对比,能更好展现两种监测效果。图11(a)、11(b)分别为外圈故障轴承3800 r/min转速下振动信号包络谱和静电信号频域图。由上文可知,3800 r/min转速下,外圈理论特征频率

|

| 图 11 外圈故障振动包络谱和静电频域信号对比图 |

图12(a)、12(b)分别为内圈故障轴承3800 r/min转速下振动信号包络谱和静电信号频域图,该工况下的理论故障特征频率

|

| 图 12 内圈故障振动包络谱和静电频域信号对比图 |

图13(a)、13(b)分别为滚子故障轴承3800 r/min转速下振动信号包络谱和静电信号频域图,该工况下的理论故障特征频率

|

| 图 13 滚子故障振动包络谱和静电频域信号对比图 |

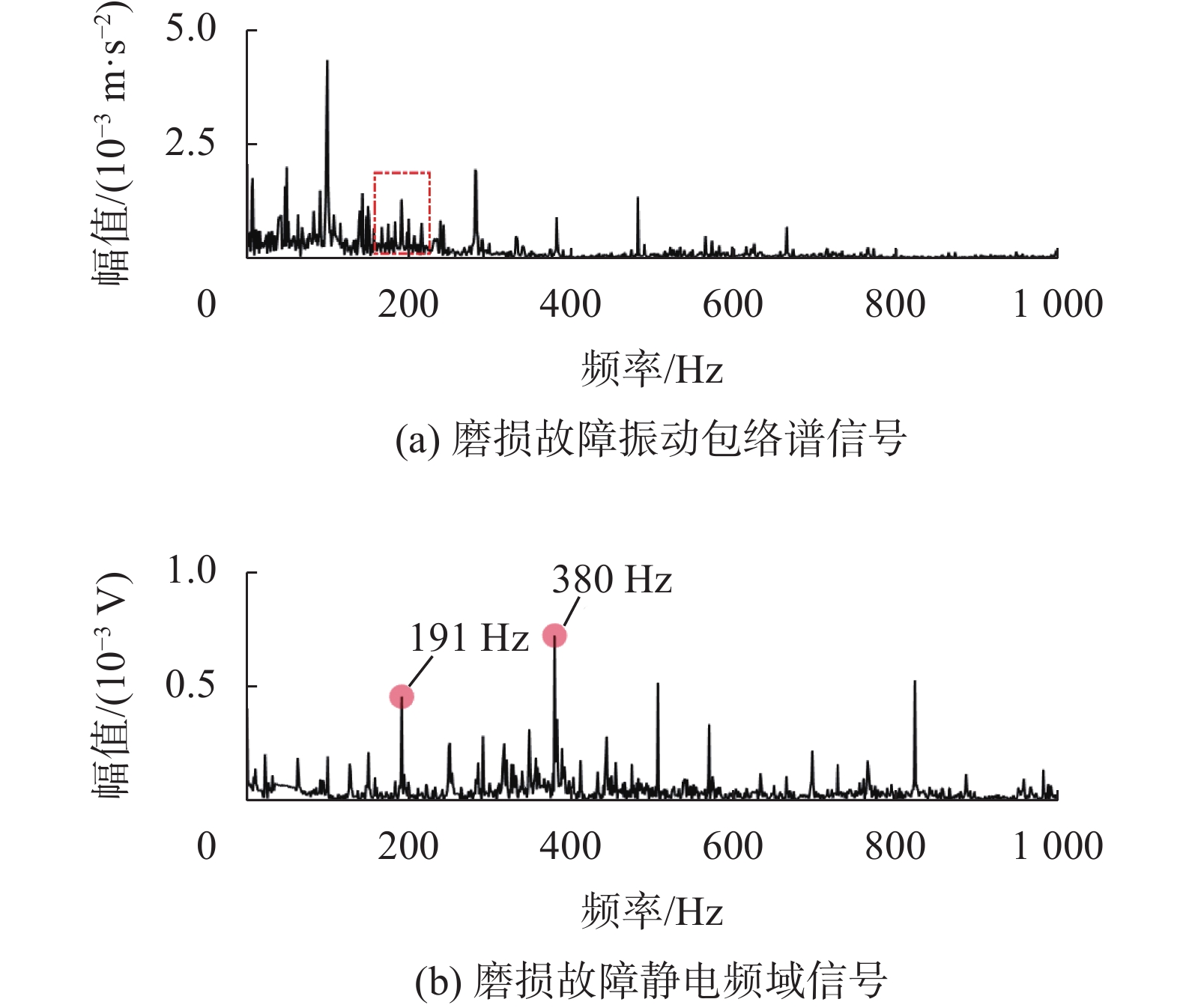

为进一步证明静电监测技术能预测滚动轴承早期磨损的优势,增设轴承磨损故障对比实验。图14(a)、14(b)分别为3800 r/min转速下轴承外圈磨损故障振动信号包络谱和静电信号频域图。从信号频域角度分析,静电信号中的故障特征频率191 Hz及其倍频380 Hz明显突出,而振动包络谱对应频带杂乱,不能较好地提取到轴承早期故障特征值。静电监测技术相比于振动技术在轴承发生故障磨损的初期拥有良好的监测效果。

|

| 图 14 磨损故障振动包络谱和静电频域信号对比图 |

4 结束语

本文搭建了滚动轴承静电监测实验平台,并通过多次对比实验对故障信号进行了特征分析。实验得到以下结论:

1)随着滚动轴承转速的增加,磨损区域的静电水平将逐步提升。

2)在滚动轴承静电频域信号中,各不同转速下均监测到各对应故障位置的故障特征值,且与理论特征频率相匹配,验证了静电监测对轴承故障监测的可行性。

3)与轴承振动信号相比,静电时域信号虽然微弱,但避免耦合其他振源干扰,使得频域信号上的故障特征值明显,对磨损区域的监测效果较好,为预测滚动轴承早期故障提供了新思路。

| [1] |

赵磊, 张永祥, 朱丹宸. 复杂装备滚动轴承的故障诊断与预测方法研究综述[J].

中国测试, 2020, 46(3): 17-25.

ZHAO L, ZHANG Y X, ZHU D C. Review on rolling bearing fault diagnosis and prognostic for complex equipment[J].

China Measurement & Test, 2020, 46(3): 17-25.

|

| [2] |

刘鹏鹏, 左洪福, 孙见忠, 等. 气路静电监测技术在涡喷发动机试车中的应用[J].

中国机械工程, 2013, 24(20): 2758-2763.

LIU P P, ZUO H F, SUN J Z, et al. Research on gas path electrostatic monitoring technology being used in a new turbojet engine[J].

China Mechanical Engineering, 2013, 24(20): 2758-2763.

|

| [3] |

刘若晨, 左洪福, 张营, 等. 滚动轴承性能退化静电监测方法及试验[J].

机械工程学报, 2014, 50(23): 75-81.

LIU R C, ZUO H F, ZHANG Y, et al. Electrostatic monitoring of oil lubricated rolling bearing performance degradation and experiment[J].

Journal of Mechanical Engineering, 2014, 50(23): 75-81.

|

| [4] |

WANG L, WOOD R J K, CARE I, et al. Electrostatic wear sensing of ceramic-steel lubricated contact[J].

Tribology Series, 2003, 43: 711-720.

|

| [5] |

CHEN S L, WOOD R J K, WANG L, et al. Wear detection of rolling element bearings using multiple-sensing technologies and mixture-model-based clustering method[J].

Proceedings of the Institution of Mechanical Engineers, Part O:Journal of Risk and Reliability, 2008, 222(2): 207-208.

DOI:10.1243/1748006XJRR89 |

| [6] |

CRAIG M, HARVEY T J, WOOD R J K, et al. Advanced condition monitoring of tapered roller bearings, Part 1[J].

Tribology International, 2009, 42(11): 1846-1856.

|

| [7] |

HARVEY T J, WOOD R J K, POWRIE H E G. Electrostatic wear monitoring of rolling element bearings[J].

Wear, 2007, 263(7): 1492-1501.

|

| [8] |

陈志雄, 左洪福, 詹志娟, 等. 黄铜全流量在线磨粒静电监测实验研究[J].

中国机械工程, 2012, 23(15): 1848-1854.

CHEN Z X, ZUO H F, ZHAN Z J, et al. Experiment study for oil--line debris electrostatic monitoring of brass[J].

China Mechanical Engineering, 2012, 23(15): 1848-1854.

|

| [9] |

佟佩声. 滚动轴承变工况条件下静电监测特征提取及故障程度识别方法研究[D]. 南京: 南京航空航天大学, 2014.

TONG P S. Electrostatic monitoring feature extraction and fault severity assessment methods for rolling bearing based on variable operating condition[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

|

| [10] |

刘若晨, 左洪福, 孙见忠, 等. 车辆齿轮箱静电监测[J].

交通运输工程学报, 2015, 15(1): 50-57+73.

LIU R C, ZUO H F, SUN J Z, et al. Electrostatic monitoring of vehicle gearbox[J].

Journal of Traffic and Transportation Engineering, 2015, 15(1): 50-57+73.

|

| [11] |

刘若晨, 徐成, 左洪福, 等. 变工况下滚动轴承静电多传感器融合监测方法研究[J].

机械设计与制造, 2021(2): 40-44.

LIU R C, XU C, ZUO H F, et al. Research on the method of electrostatic multi-sensor fusion monitoring of rolling bearing under variable working conditions[J].

Machinery Design & Manufacture, 2021(2): 40-44.

DOI:10.19356/j.cnki.1001-3997.2021.02.010 |

| [12] |

LIU R C, ZUO H F, SUN J Z, et al. Electrostatic monitoring of wind turbine gearbox on oil-lubricated system[J].

Proceedings of the Institution of Mechanical Engineers, Part C:Journal of Mechanical Engineering Science, 2017, 231(19): 3649-3664.

DOI:10.1177/0954406216648985 |

| [13] |

ZHANG Y, ZUO H F, BAI F. Feature extraction for rolling bearing fault diagnosis by electrostatic monitoring sensors[J].

Proceedings of the Institution of Mechanical Engineers, Part C:Journal of Mechanical Engineering Science, 2015, 229(10): 1887-1903.

DOI:10.1177/0954406214550014 |

| [14] |

ZHANG Y, WANG A C, ZUO H F. Roller bearing performance degradation assessment based on fusion of multiple features of electrostatic sensors[J].

Sensors (Basel, Switzerland), 2019, 19(4): 824-838.

DOI:10.3390/s19040824 |

| [15] |

钟勇, 李三雁, 荣本阳, 等. 基于振动信号排列熵和集成支持向量机的滚动轴承退化状态评估[J].

中国测试, 2021, 47(7): 13-18.

ZHOGN Y, LI S Y, RONG B Y, et al. Degradation status assessment for rolling element bearings based on vibration signal permutation entropy and ensemble support vector machine[J].

China Measurement & Test, 2021, 47(7): 13-18.

|

2024, Vol. 50

2024, Vol. 50

,

,