文章信息

- 张卓利, 李本亮, 邓宇

- ZHANG Zhuoli, LI Benliang, DENG Yu

- 总温总压组合式受感器设计

- Design of total temperature and total pressure combined sensor

- 中国测试, 2024, 50(5): 106-113

- CHINA MEASUREMENT & TEST, 2024, 50(5): 106-113

- http://dx.doi.org/10.11857/j.issn.1674-5124.2022100036

-

文章历史

- 收稿日期: 2022-10-10

- 收到修改稿日期: 2022-12-09

大气总温总压参数是飞行器控制系统的重要输入参数之一,常被用于发动机进气参数调配控制,参与静温和真空速度等参数的解算。飞机一般采用安装于前机身的总温传感器和总压受感器或空速管进行总温总压参数测量[1-2],产品外形尺寸一般较大,应用于无人机、导弹等小型飞行器时,对飞行器整体气动外形影响较大,因此,配套小型飞行器的总温/总压传感器需要满足小型化、多功能集成的需求。

目前,对总温传感器研究较多,如佟显义等[3]进行了燃气总温传感器的设计,基于总温传感器的滞止理论设计了一种燃气总温传感器,通过数值模拟和运算处理的方法证实该总温传感器在滞止室内不同位置处复温系数均大于0.86。张伟昊等 [4] 采用数值模拟方法研究了某屏蔽式总温探针在典型工况下周围及内部的流动和换热特点,分析了来流马赫数和屏蔽罩进出口面积比对探针稳态误差的影响,给出了不同条件下屏蔽式总温探针稳态误差的变化趋势。李海燕等[5]开展了单屏温度传感器内部流场数值模拟研究,分析了对流换热系数、辐射误差和导热误差与气流流动速度的关系。相比一般总温传感器,应用于飞行器的总温总压组合式受感器研究相对较少。候孟[6]开发了一种典型的用于发动机流道参数测量的总温总压复合式探针,针对偏流对总压测量数据的影响进行了研究,但对总温测量方面的研究较少。

根据测试需求和现有总温传感器功能单一、外形尺寸大的不足之处,开展了总温总压组合式受感器(简称“受感器”)设计。选取了飞行器顶端安装位置,设计了嵌入式安装结构,使受感器大部结构处于飞行器内部,尽可能减小外露结构对飞行器整体气动外形的影响。结合屏蔽罩结构,设计了温度压力一体化敏感组件,通过流场仿真的方法分析了引压管对内部流场的影响,根据分析结果对受感器屏蔽罩结构进行了优化设计。采用玻璃烧结工艺解决了受感器耐高温、绝缘、密封等关键工艺技术。最后,对受感器主要性能指标进行了测试和校准,试验结果表明受感器达到了设计要求。

1 测量原理根据高速气流总温测量理论,总温即驻点的滞止温度,如式(1)所示[7]。测量时通过总温传感器的阻滞作用将来流速度降低到预定数值,使气流动能转化为热量。热量通过对流换热、辐射换热和热传导的形式与温度敏感元件进行能量交换[4],由于热交换过程伴随着能量损失,当热交换达到平衡时,受感器所测总温Tg低于真实总温T*。用总温恢复系数γ表示总温传感器的恢复能力。在工程应用中,通过在风洞中进行校准后获取总温恢复系数γ,使用过程中通过总温恢复系数γ计算真实总温T*,如式(2)所示[3]。

| $ T^{*}=T\left(1+\frac{k-1}{2} M a^{2}\right) $ | (1) |

| $ \gamma=\frac{T_{\mathrm{g}}-T}{T^*-T} $ | (2) |

式中:T*——大气总温,K;

T——大气静温,K;

k——气流绝热指数,取1.4;

Tg——测量总温,K;

γ——总温恢复系数;

Ma——马赫数。

总压通过布置在流体流场中的引压管引入总压实现[8],引压管开口端轴线正对来流方向,由伯努利方程可知,气流在总压管端口受到阻滞,气流流速降为零,动能转化为势能形成总压。亚声速总压计算公式见式(3),超声速总压计算公式如式(4)所示[8]。在工程应用中,总压需要通过风洞校准后再补偿使用[9],迎角为零时,总压误差

| $ P\mathrm{_t}=P_{\mathrm{s}}+\frac{1}{2}\rho v^2 $ | (3) |

| $ P_{02}=P_{01}\left(\frac{2k}{k+1}Ma_1^2-\frac{k-1}{k+1}\right)^{-\frac{1}{k-1}}\times\left[\frac{(k+1)Ma_1^2}{2+(k-1)Ma_1^2}\right]^{\frac{k}{k-1}} $ | (4) |

| $ C_{P_{\mathrm{t}}}=\frac{P_{\mathrm{c}}-P_{\mathrm{t}}}{0.7Ma^2P_{\mathrm{s}}} $ | (5) |

式中:Pt——来流总压,kPa;

Pc——测量总压,kPa;

Ps——静压,kPa;

ρ——空气密度,kg/m3;

v——速度,m/s;

P01——激波前气流总压,kPa;

P02——激波后气流总压,kPa;

Ma1——激波前气流马赫数;

某受感器技术指标要求如下:

1) 最高测温为700 ℃,测量精度要求满足Ⅰ级K型热电偶精度要求;

2) 总压管路耐压要求不低于1 MPa,在1 MPa压力条件下,1 min内压力泄漏应不超过300 Pa;

3) 在马赫数0.3~0.9范围内,受感器总温恢复系数要求高于0.95;Ma=0.3(高度H=0)条件下,受感器时间常数≯1.0 s;

4) 当Ma≤1.0时,总压误差

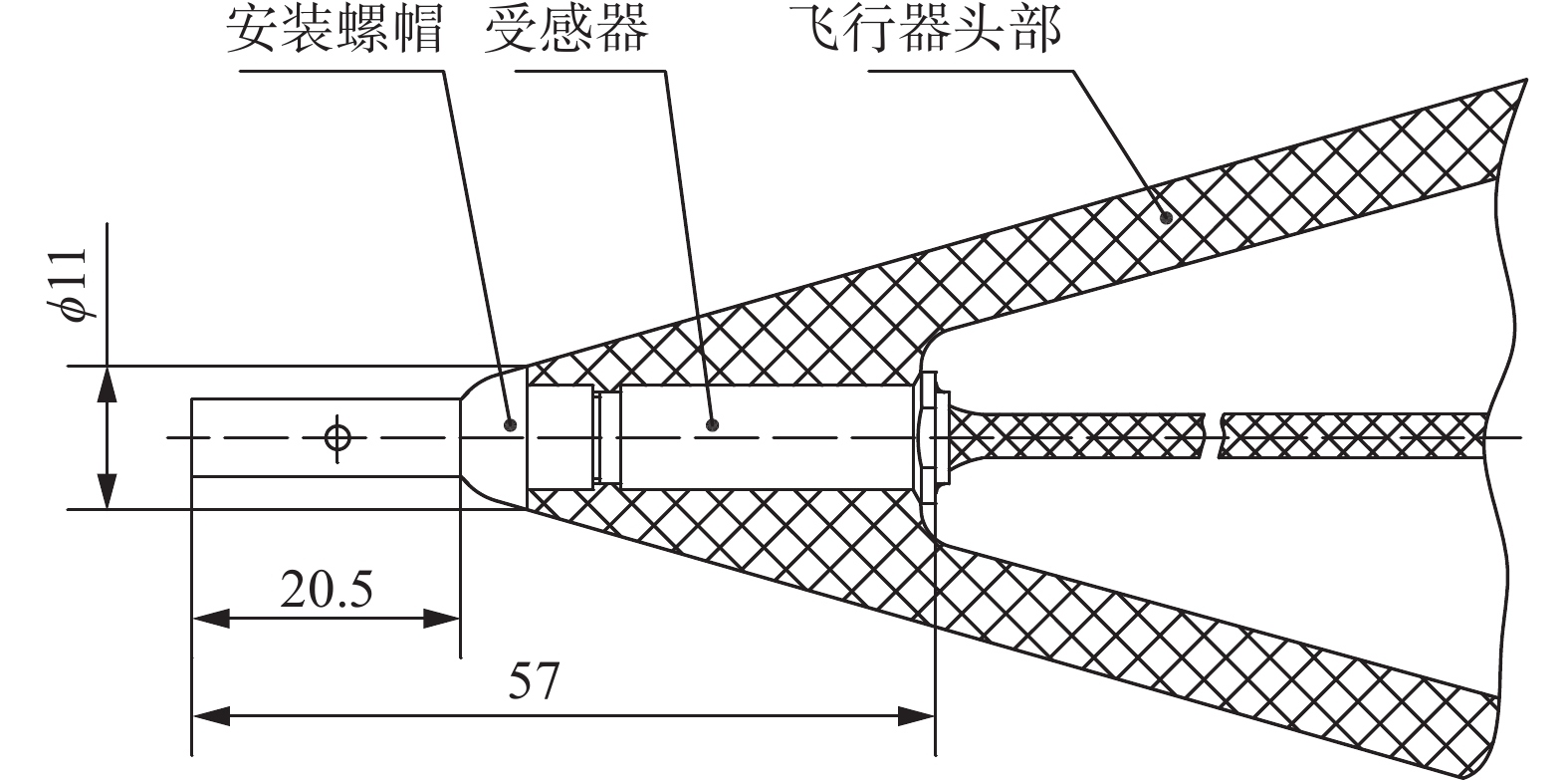

根据测量要求,受感器安装后应保证进气口在任何情况下都处于飞行器的附面层之外,并且不受机上其他设备尾流干扰[1]。本方案中,选择飞行器头部顶端位置为受感器安装位置,使受感器进气口正对来流方向。受感器从机体内部穿出,大部分处于飞行器内部,小部分外露于机体表面。设计了与机头局部外形共形的锥形螺母进行安装固定,最大限度地减小受感器对飞行器气动外形的影响,安装位置无其他设备遮挡或干扰。受感器主要由壳体、敏感组件、线缆、引压管(含接咀)等部分组成,最大外径

|

| 图 1 受感器外形图及安装示意图(单位:mm) |

2.2 敏感组件和屏蔽罩设计 2.2.1 敏感组件设计

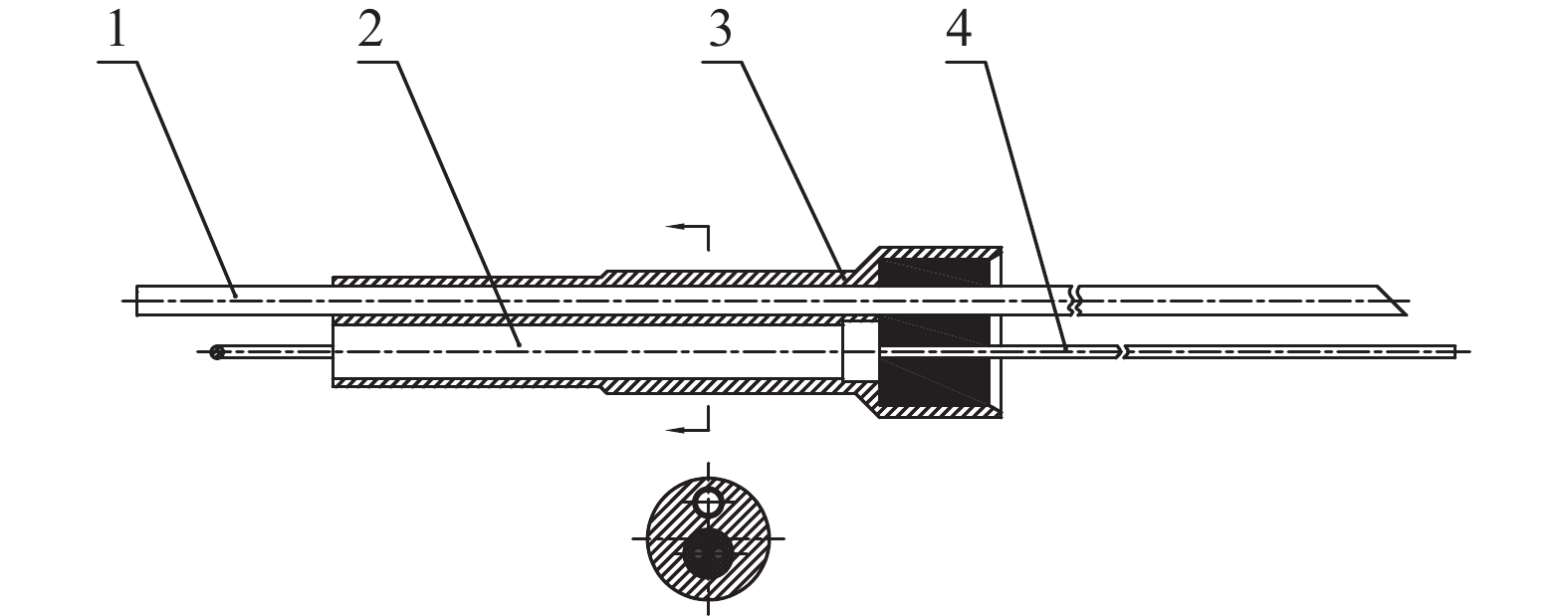

结合受感器结构进行了一体化敏感组件设计,如图2所示。敏感组件采用Ⅰ级K型热电偶进行温度测量,K型热电偶具有构造简单、占空间小,测量精度高的特点,适合进行产品小型化设计选用。采用不锈钢毛细管作为引压管进行总压测量,不锈钢毛细管具有耐压高,密封性好的特点。敏感组件右端采用密封填充措施,K型热电偶与骨架之间采用双孔瓷管隔离固定,后端引线直接采用K型热电偶引出,热电偶丝和引压管伸出长度进一步结合屏蔽罩结构进行设计。

|

| 图 2 敏感组件组成结构图 1.引压管;2.瓷管;3.骨架;4.热电偶。 |

2.2.2 屏蔽罩设计

屏蔽罩为进气口面积大于出气口面积的腔体,通过阻滞减速作用将来流速度降低到一定数值,实现气流动能和热能的转换,是总温传感器设计的重要环节,屏蔽罩的设计结合敏感组件的设计同时进行。根据总温测量研究经验[10-11],总温测量过程中气流与热电偶之间通过对流换热、辐射换热、热传导的方式进行热量交换,由于热量交换过程中不可避免地存在热量损失,需采取相关措施减小热量损失带来的误差,包括:1)在热电偶丝与外部金属壳体之间采用陶瓷等隔热性能较好的材料进行固定隔离;2)在强度允许的条件下,通过增大热电偶丝长径比的方法减小导热误差;3)通过调整屏蔽罩阻滞比减小对流和辐射误差的影响(阻滞比为排气孔面积之和与进气口面积的比值)。

根据屏蔽式总温传感器设计经验[12],阻滞比一般设计为0.1~0.2,测温点的伸出长度一般为(10~15)d0,(d0为热电偶丝直径)。内流马赫数随阻滞比增大而增大,内流马赫数在0.08~0.15之间时总测量误差最小[13]。根据气流速度和时间常数的关系可知,屏蔽罩内部气流速度越低,进入探针内部的气流流率减小, 这样传递到屏蔽罩和热电偶丝结点的热流率减小,对流换热强度降低,使屏蔽罩和热电偶丝结点温升过程减慢,增加了温度响应时间[14-15]。因此,在受感器设计中需合理设计屏蔽罩的阻滞比,将屏蔽罩内流速度控制到合适的范围。

基于上述分析,在受感器初步设计中,将屏蔽罩进口直径设定为ϕ4.5 mm,在屏蔽罩内布置直径ϕ1.2 mm的不锈钢毛细管作为引压管。为扩大受感器对来流方向的不敏感度[8],将屏蔽罩进气口设计为60°倒角。将引压管顶端位置设置在屏蔽罩进气口之后,距离进气口的长度为3 mm,使屏蔽罩起到整流罩的作用。选取直径d0为ϕ0.3 mm的K型热电偶丝,热电偶丝结点伸出长度为3 mm(10d0),采用氧化铝双孔瓷管作为K型热电偶丝与骨架之间的隔热固定材料。初始模型选取了较高的阻滞比0.192(接近0.2)。

2.3 密封结构设计飞行状态下,受感器屏蔽罩内压力随飞行速度升高而升高。为防止压力向机体内部泄露,进行了受感器密封结构设计。压力泄漏部位包括骨架与壳体之间的缝隙,以及骨架与引压管和热电偶之间的缝隙。在敏感组件密封性设计中,通过对骨架右端部位进行密封填充,阻止压力沿引压管和热电偶与骨架之间的缝隙泄漏。填充物一般选用密封胶[15],但有机胶耐温较低(一般低于200 ℃)、且存在老化问题。无机胶等胶粘剂具有耐高温的特点,但固化过程中内部会留下气体溢出的细微气孔,在高压条件下,气体会沿细微气孔溢出,无法满足高密封性要求,并且无机胶容易吸潮造成热电偶与壳体之间的绝缘性能下降。两种胶均无法同时满足耐高温、气密、绝缘的要求。在敏感组件设计中,采用耐温800 ℃的玻璃粉进行烧结固定,玻璃密封措施具有较好的耐温、绝缘、密封性能,且不存在老化问题。

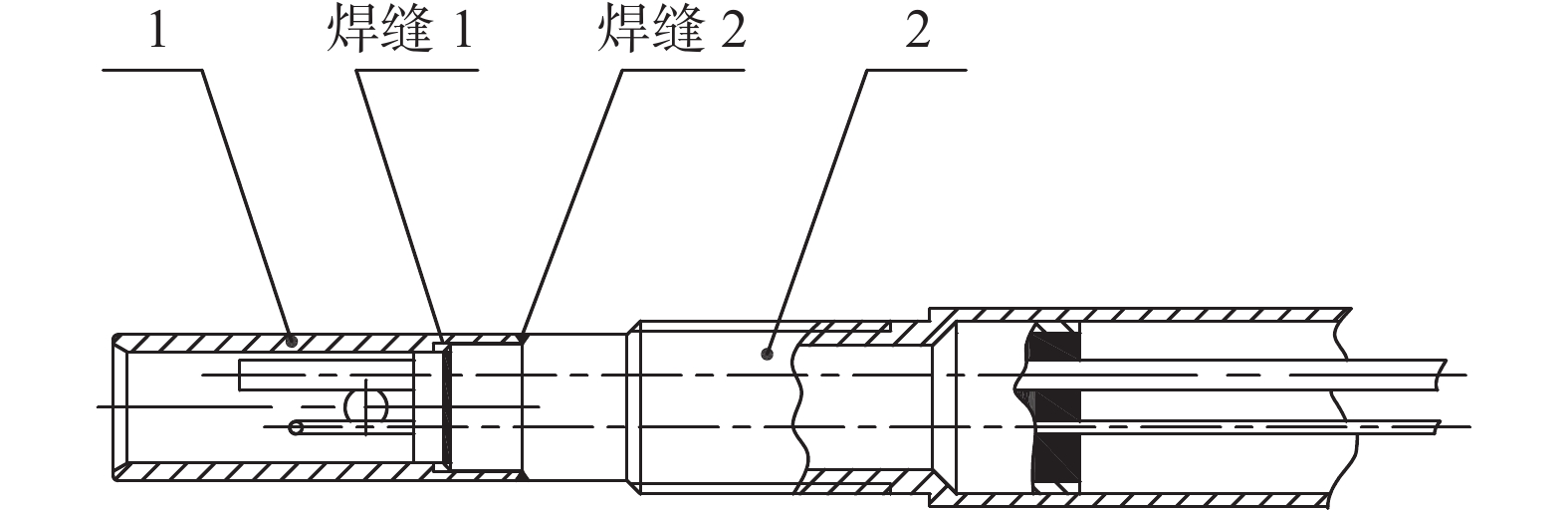

为使敏感组件与壳体之间的接缝密封,将壳体和屏蔽罩设计为分体式结构。组装时,先将敏感组件与壳体之间采用激光焊接工艺进行密封焊接,焊接后,再将屏蔽罩焊接在壳体上,如图3所示(件1为屏蔽罩、件2为壳体)。

|

| 图 3 壳体密封结构 |

3 仿真分析及结构调整

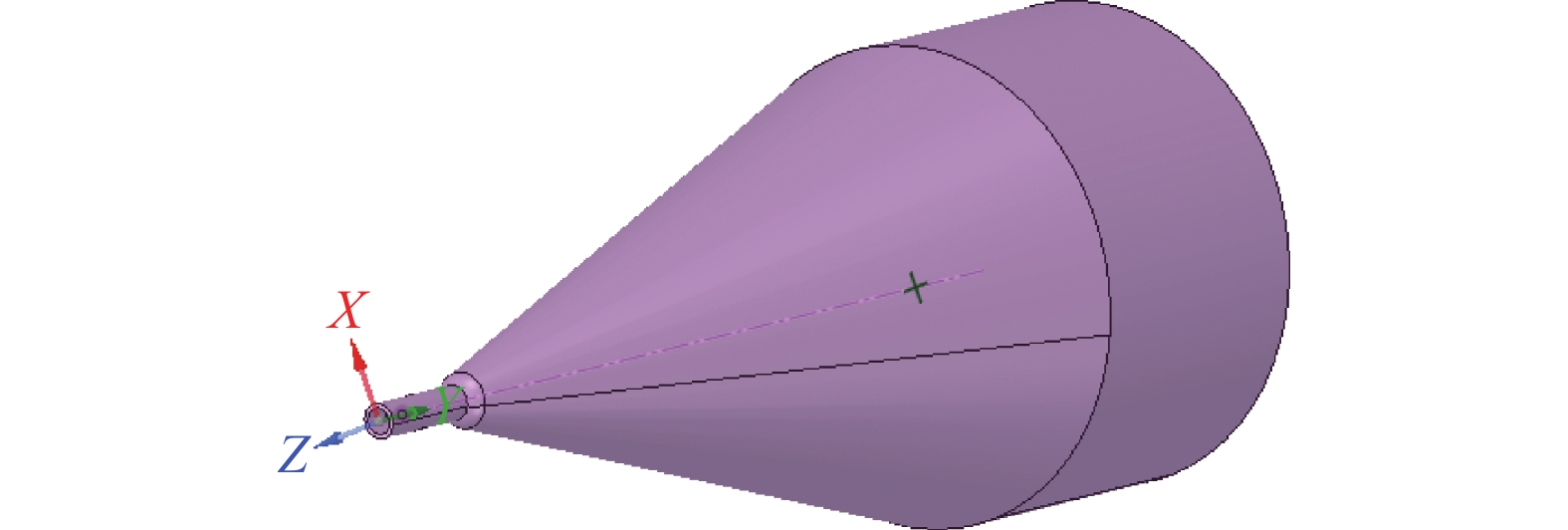

由于屏蔽罩内部空间较小,在屏蔽罩中增加引压管会造成屏蔽罩内部气流流速发生变化,进而导致总温测量结果受到影响。在设计中,通过Fluent17.2流体仿真软件对受感器内部流场和引压管的影响进行了仿真分析。建立了受感器和飞行器头部局部三维模型,如图4所示。

|

| 图 4 受感器和飞行器头部模型 |

初始模型S0进气口直径为ϕ4.5 mm,两个排气孔直径为ϕ1.4 mm,阻滞比为0.19,屏蔽罩内部无引压管。模型S1保持阻滞比不变,内部设置引压管,引压管顶端距离进气口长度为3 mm。由于热电偶丝直径仅为ϕ0.3 mm,所占空间较小,为简化计算,节省计算时间,在2个模型的建模过程中作忽略处理。以12倍的模型特征尺寸创建了受感器模型外流域,从中心对称面建立1/2模型进行仿真,如图5所示。

|

| 图 5 计算域模型及网格划分 |

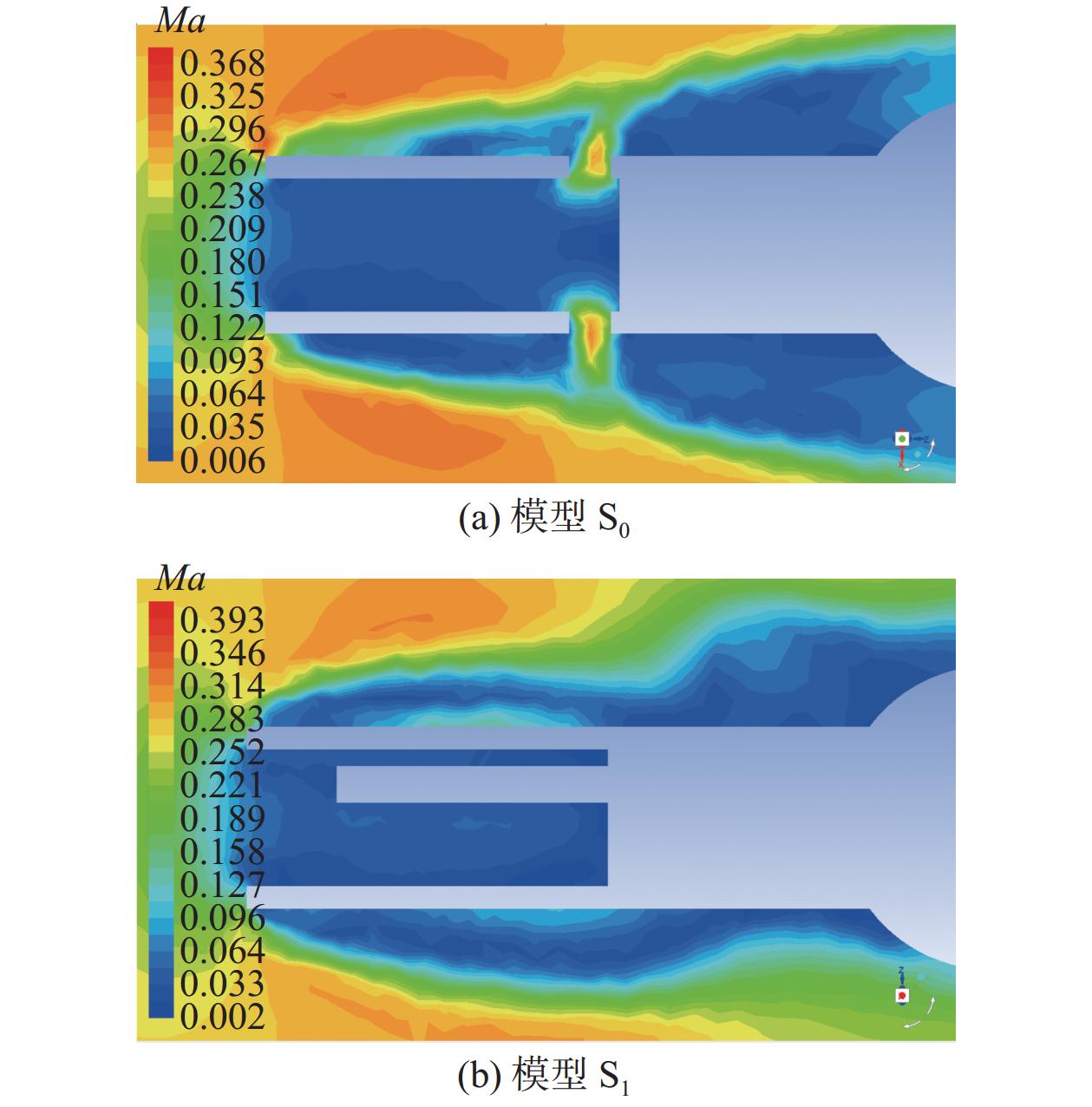

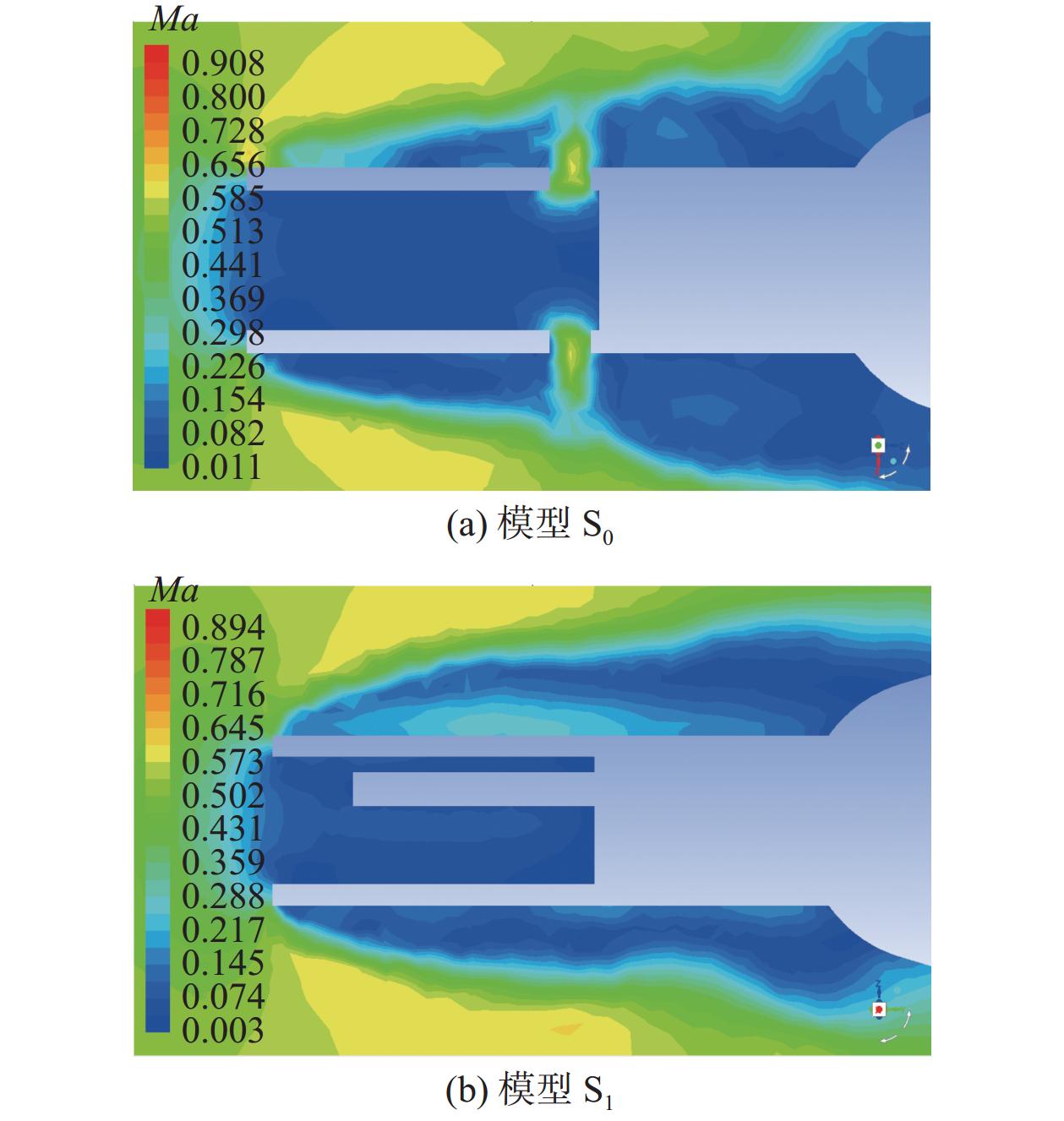

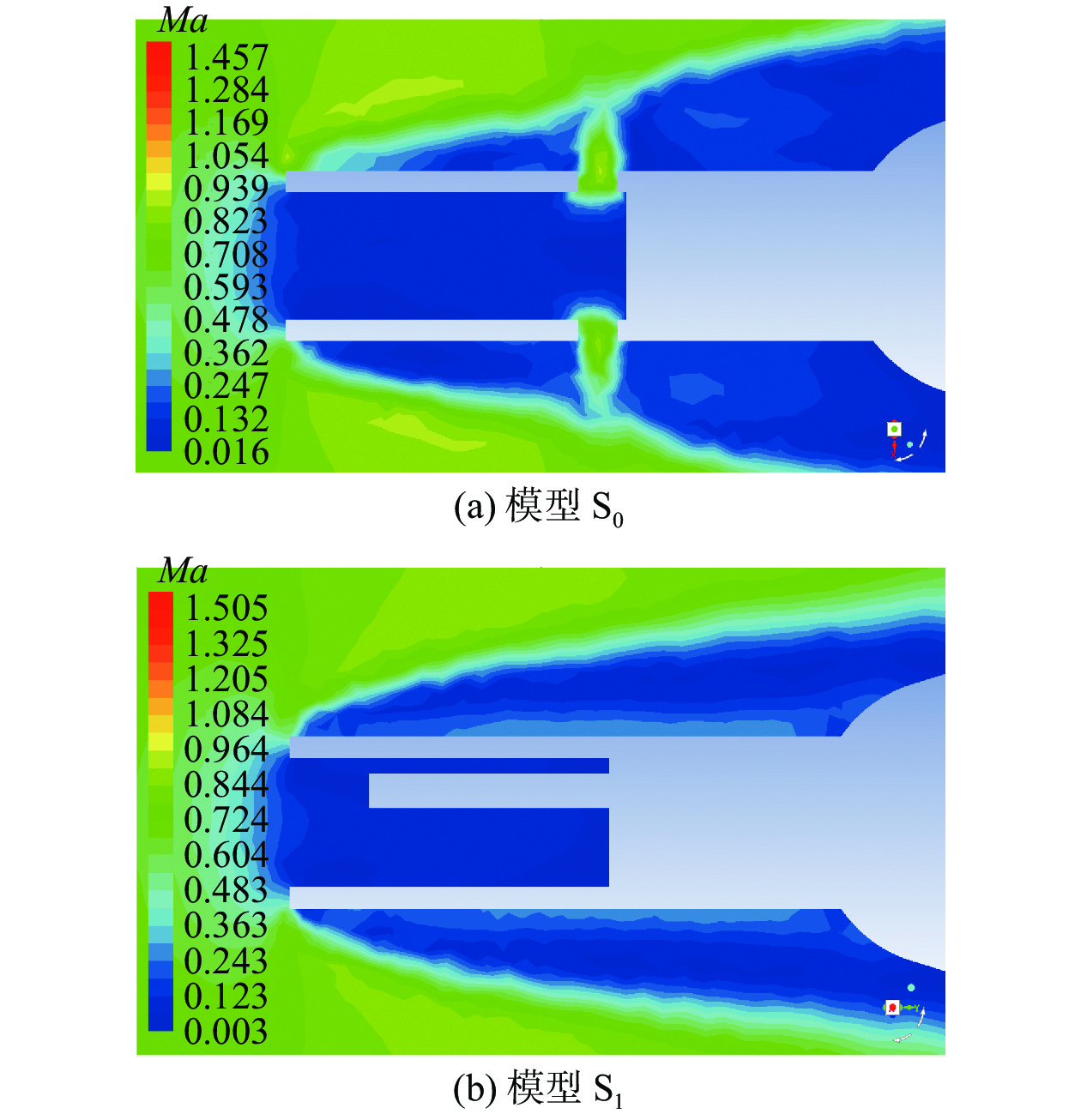

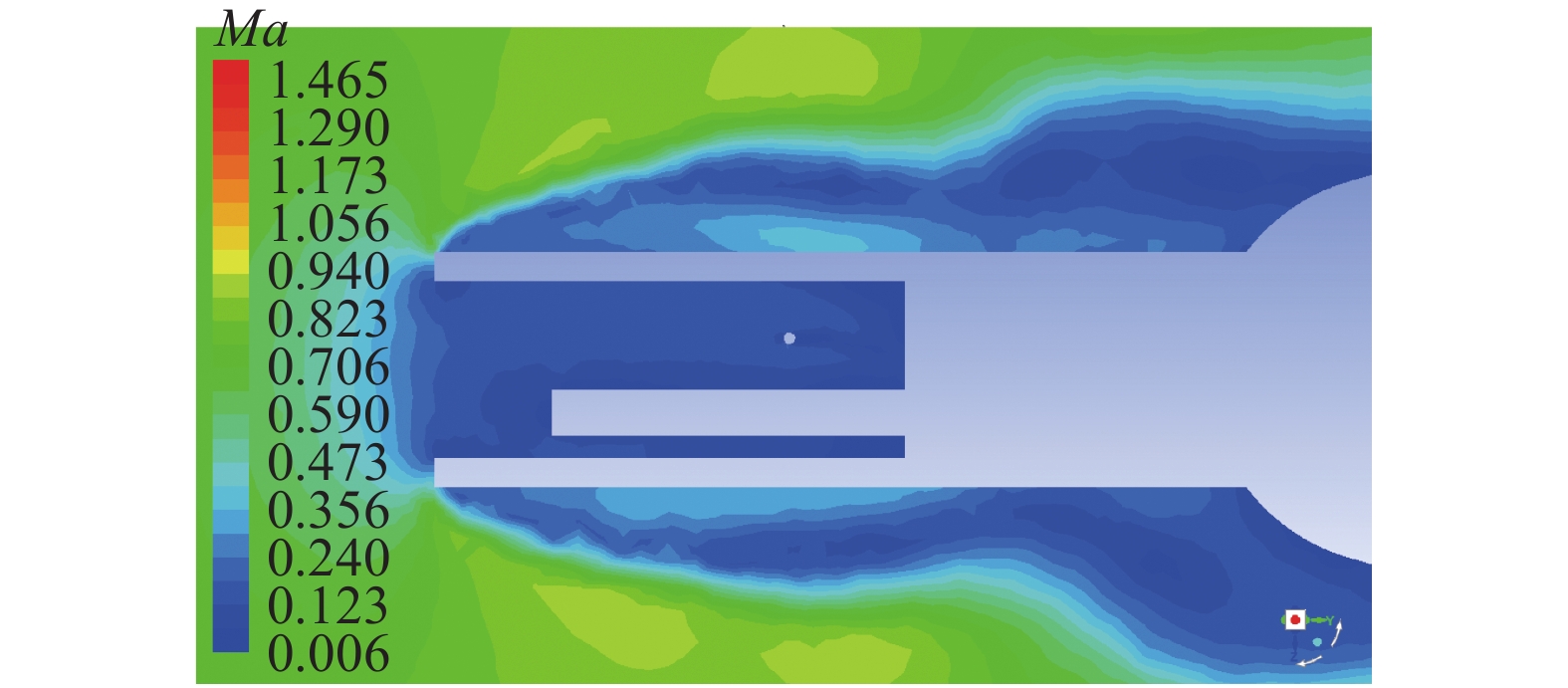

采用ICEM网格划分软件对模型进行了非结构网格划分,对受感器顶端、进气/排气口和屏蔽罩附近等局部区域进行了网格加密,共生成约18万个结点,101万个网格。采用了k-ω/SST湍流模型,求解过程选项中选用了SIMPLE压力耦合方程组的半隐式方法[16],采用了二阶迎风格式。设流体为理想气体,边界为远场压力边界,温度压力均为地面状态。计算过程中监测速度、能量等参数的残差小于10–5,监测入口和出口截面的净通量差值(Net Results)小于通过边界最小通量的1%时认为计算收敛。经仿真,加入引压管前,在来流马赫数0.3~0.9条件下,模型S0屏蔽罩内部气流马赫数变化范围为0.05~0.13,气流速度分布较均匀。加入引压管后,相同来流速度下,模型S1屏蔽罩内部气流马赫数变化范围为0.03~0.12,低速区域相对较大。可见引压管的加入对内流速度存在一定影响。

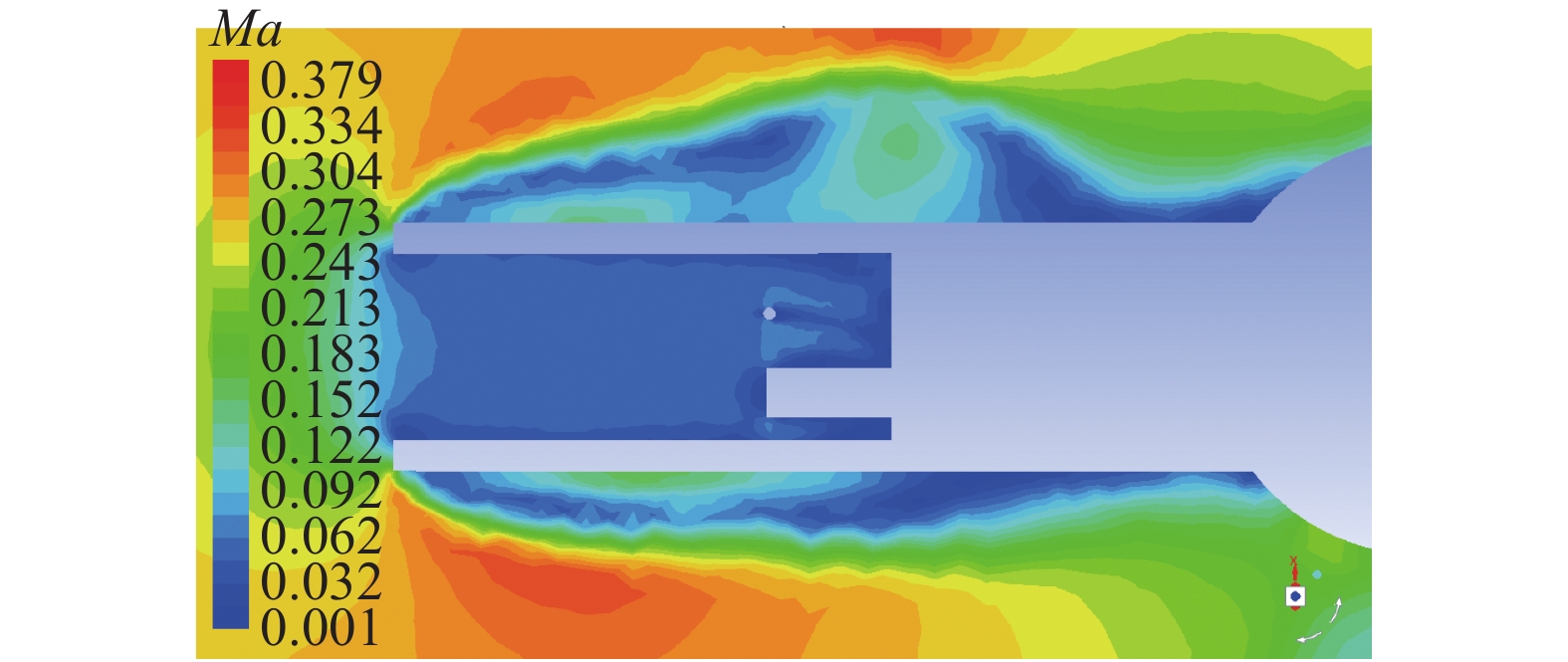

为使受感器内部热电偶所处部位气流马赫数接近0.08~0.15,采用保持屏蔽罩进气口尺寸不变,以逐步增大排气孔尺寸,增大阻滞比的方法提高内流速度。在S1模型基础上依次建立仿真模型进行分析。当模型屏蔽罩阻滞比为0.32时(记为模型S2,模型中增加了热电偶),仿真得到屏蔽罩内流马赫数为0.06~0.18。通过仿真得到3种模型屏蔽罩内流速度变化范围如表1所示,模型S0、S1等值线马赫数云图如图6~图8所示,模型S2等值线马赫数云图如图9~图11所示。由仿真分析结果可见,S1模型内流马赫数略低于S0,模型S2内流马赫数整体高于模型S0和S1,表明随着屏蔽罩阻滞比的增大,内流马赫数呈升高趋势(注:S1、S2模型云图中排气孔在视图的垂直纸面方向)。

| 模型 | Ma=0.3 | Ma=0.6 | Ma=0.9 |

| S0 | 0.04~0.05 | 0.05~0.08 | 0.07~0.13 |

| S1 | 0.03~0.05 | 0.04~0.07 | 0.06~0.12 |

| S2 | 0.06~0.08 | 0.10~0.14 | 0.12~0.18 |

|

| 图 6 Ma=0.3条件下模型S0、S1内流马赫数分布 |

|

| 图 7 Ma=0.6条件下模型S0、S1内流马赫数分布 |

|

| 图 8 Ma=0.9条件下模型S0、S1内流马赫数分布 |

|

| 图 9 Ma=0.3条件下模型S2内流马赫数分布 |

|

| 图 10 Ma=0.6条件下模型S2内流马赫数分布 |

|

| 图 11 Ma=0.9条件下模型S2内流马赫数分布 |

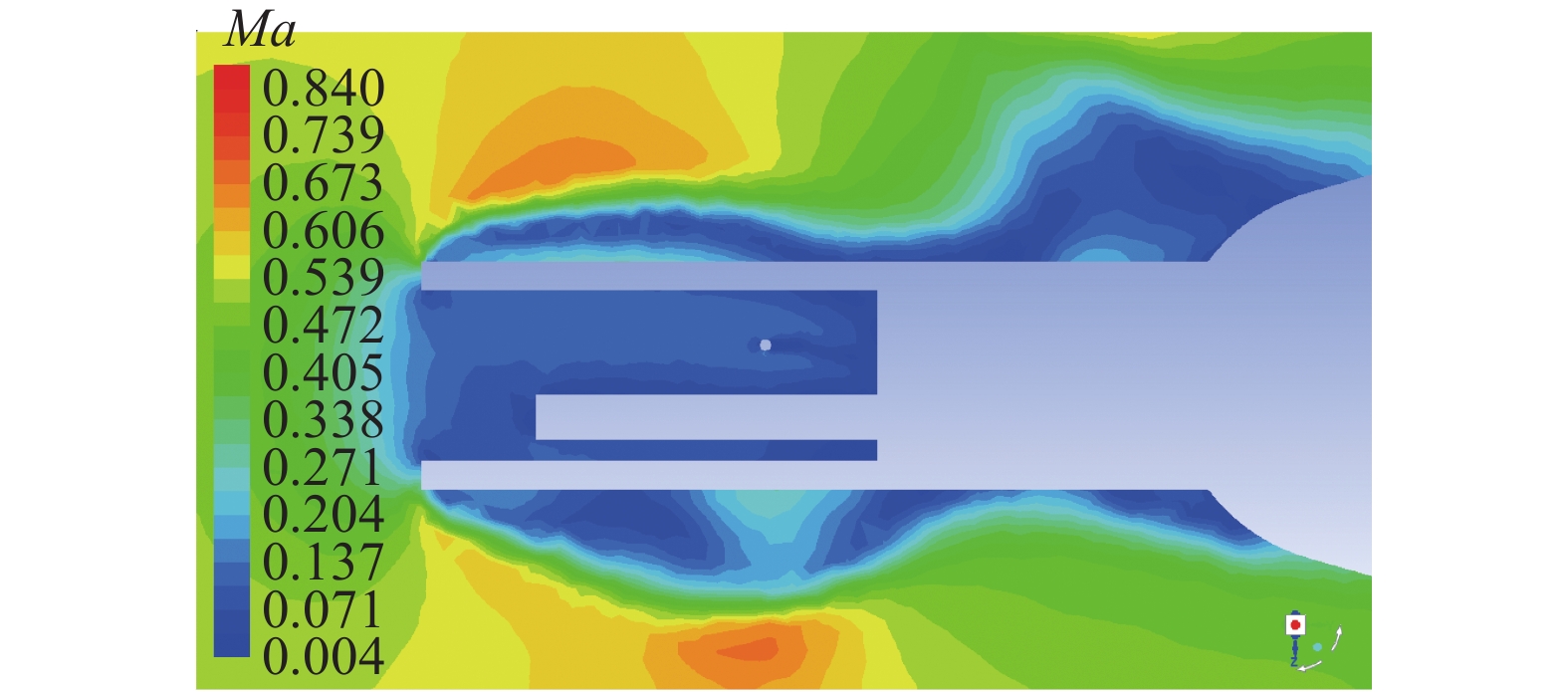

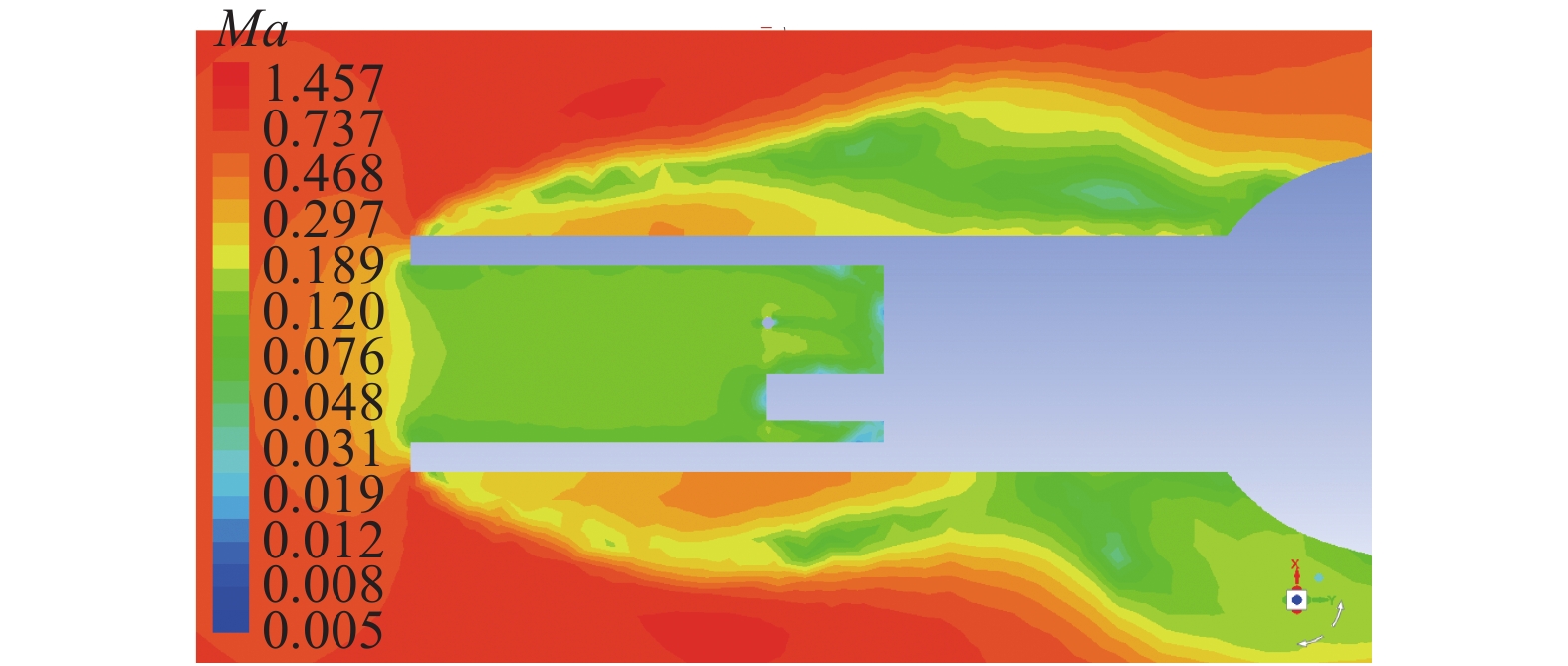

为分析总压管伸出长度对屏蔽罩内流速度的影响,在S2模型基础上建立了模型S3,模型S3中热电偶和引压管伸出长度相等,均为3 mm。经仿真分析,在马赫数0.3~0.9条件下,模型S3屏蔽罩内引压管与热电偶前方较大区域内流速较为均匀,屏蔽罩内流马赫数变化范围为0.05~0.15,不同条件下屏蔽罩内流马赫数如表2所示,等值线马赫数云图如图12~图14所示。

|

| 图 12 Ma=0.3条件下模型S3内流马赫数分布 |

|

| 图 13 Ma=0.6条件下模型S3内流马赫数分布 |

|

| 图 14 Ma=0.9条件下模型S3内流马赫数分布 |

对比模型S2和S3,两种模型的屏蔽罩内流马赫数均接近0.08~0.15,但模型S2在低马赫数条件下内流速度相比较高。为了使受感器具有较小的时间常数,设计方案采用了模型S2设计方案。

4 试验验证按模型S2方案设计生产3支试验件,用100 V兆欧表测试K型热电偶与壳体之间的绝缘电阻均大于100 MΩ。在1 MPa条件下进行了气密性测试,压力稳定后,1 min内压力泄漏均不超过300 Pa。

将3支试验件在RD-02射流式风洞上进行了总温恢复系数校准和时间常数校准。

1) 总温恢复系数校准时将受感器安装在风洞工作段中央部位,将铂电阻参考温度传感器安装在风洞稳定段进行来流总温测量。打开气源并控制风洞来流马赫数,待马赫数稳定后,记录被校准受感器测量总温Tg和来流总温T*,以及风洞总静压等相关参数,进一步计算总温恢复系数γ。

2) 时间常数τ是热电偶温度传感器指示温度与初始温度之差达到温度阶跃量 63.2%所需的时间[17]。试验时通过工装将受感器固定在风洞试验段的位移机构上,使受感器感处于试验段核心区。控制风洞来流马赫数,记录初始状态下受感器的输出值和来流总/静压等参数。控制温度阶跃装置产生约50℃的阶跃温度,记录受感器温度响应曲线,取阶跃量的63.2%所对应的时间作为受感器的时间常数。

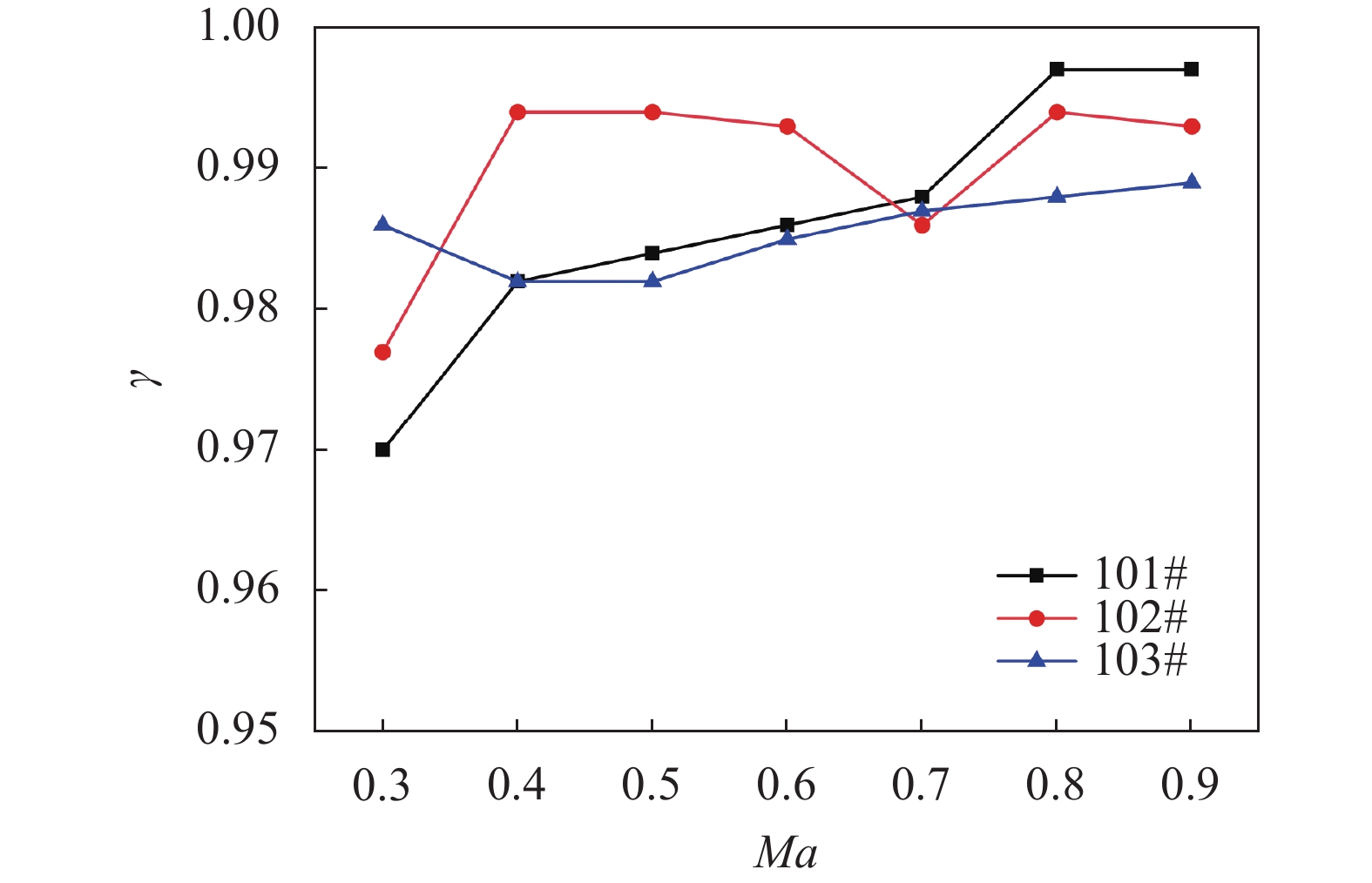

经试验校准,在来流马赫数为0.3~0.9条件下,受感器总温恢复系数处于0.970~0.997。在Ma=0.3(高度H=0)条件下进行时间常数试验,试验结果为0.771~0.826 s,试验结果见表3和图15。由试验结果可见,总温恢复系数γ在个别点有波动,但总体变化趋势随来流马赫数升高而升高。时间常数在平均值0.794 s附近有一定波动,这主要取决于试验件生产状态一致性和试验过程不确定性带来的误差。

| Ma | 校准参数 | 试验件编号 | ||

| 101# | 102# | 103# | ||

| 0.3 | γ | 0.970 | 0.977 | 0.986 |

| 0.4 | 0.982 | 0.994 | 0.982 | |

| 0.5 | 0.984 | 0.994 | 0.982 | |

| 0.6 | 0.986 | 0.993 | 0.985 | |

| 0.7 | 0.988 | 0.986 | 0.987 | |

| 0.8 | 0.997 | 0.994 | 0.988 | |

| 0.9 | 0.997 | 0.993 | 0.989 | |

| 0.3 | τ/s | 0.826 | 0.784 | 0.771 |

|

| 图 15 总温恢复系数变化曲线 |

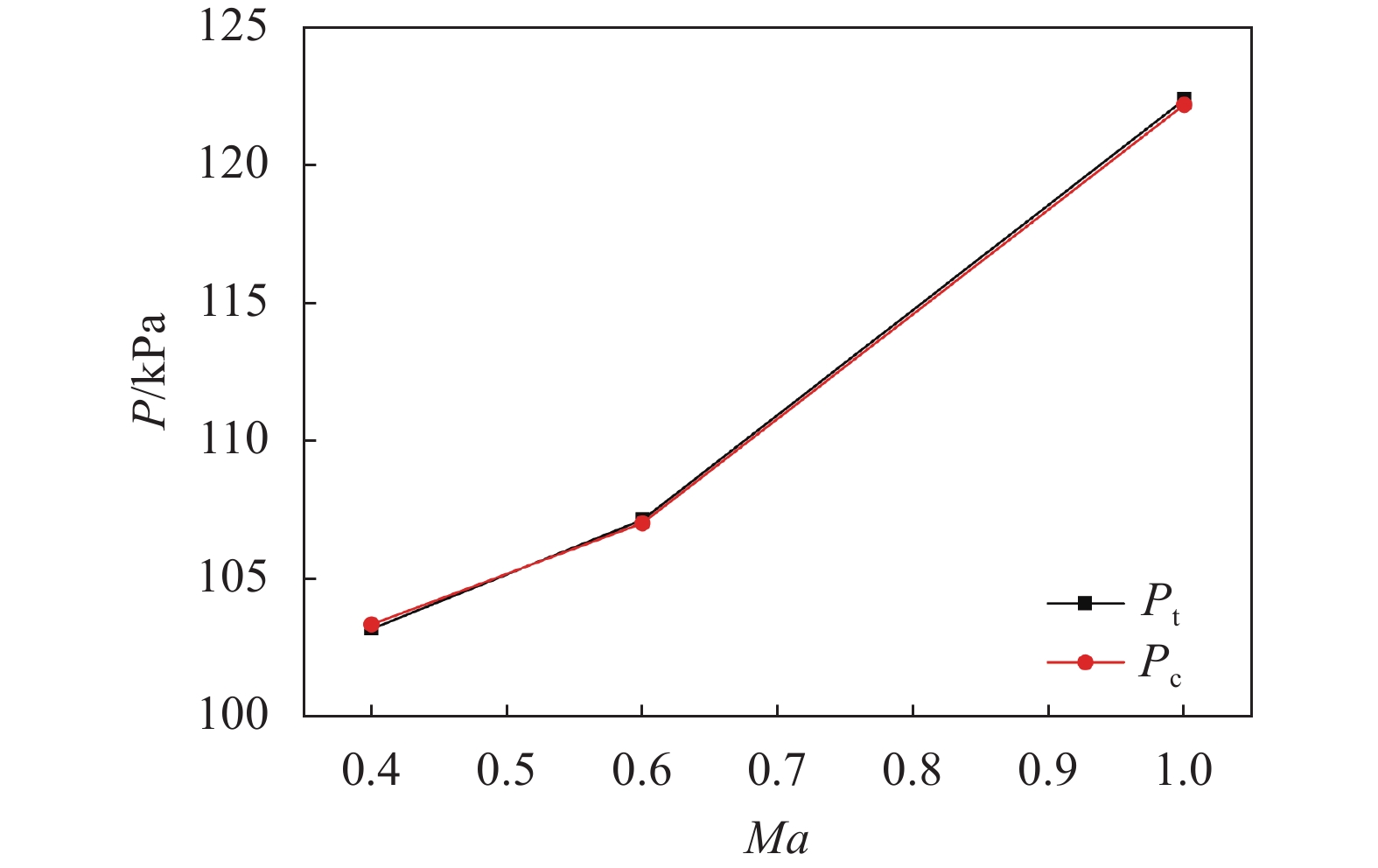

用101#试验件在RD-06风洞内进行了总压测量误差校准,试验过程中分别记录来流总压、来流马赫数、测量总压、静压等参数,风洞试验校准结果如表4和图16所示,表4中qc表示动压,总压误差

| Ma | 0.4 | 0.6 | 1.0 |

| Pt/kPa | 103.205 | 107.161 | 122.387 |

| Pc/kPa | 103.372 | 107.040 | 122.207 |

| Ps/kPa | 92.199 | 84.311 | 64.678 |

| qc/kPa | 10.567 | 20.928 | 45.246 |

| ± |

0.016 | –0.006 | –0.004 |

|

| 图 16 总压测量结果 |

5 结束语

通过对受感器进行总体结构设计、一体化敏感组件设计、屏蔽罩设计、密封性设计,实现了小型化和功能组合化的要求。采用玻璃烧结工艺解决了敏感组件耐高温、气密、绝缘等关键技术。采用流场分析的方法研究了引压管对受感器屏蔽罩内部流场的影响,通过适当增大屏蔽罩阻滞比的设计方法将内流速度调整到合适的数值范围。经风洞试验校准,受感器具有较高的总温恢复系数和较小的时间常数指标。总压误差

本文所设计的受感器可应用于小型无人机、导弹或发动机流道总温总压测量等应用领域。方案中采取的结构设计方法和工艺措施是受感器实现小型化和功能集成化的关键,为受感器小型化、多功能设计提供了一种设计思路,进一步可开展共形化和更高温度测量方面的研究。

| [1] |

刘燚. 试飞用高精度总温测量方案设计[J].

研究与试验, 2019, 32(6): 17-19.

LIU Y. Study and design of high accuracy total temperature measurement method for flight test[J].

Mechanical Research & Application, 2019, 32(6): 17-19.

|

| [2] |

袁文铎, 大气总温传感器误差修正方法研究[J]. 航空维修与工程, 2014(1): 93-95.

YUAN W D. Research on total air temperature sensor error correction method[J]. Aviation Maintenance & Engineering, 2014(1): 93-95.

|

| [3] |

佟显义, 徐微, 郑全, 等. 燃气总温传感器的设计[J].

传感技术学报, 2016, 29(2): 301-305.

TONG X Y, XU W, ZHENG Q, et al. Design of the gastotal temperaturesensor[J].

Chinese Journal of Sensors and Actuators, 2016, 29(2): 301-305.

DOI:10.3969/j.issn.1004-1699.2016.02.025 |

| [4] |

张伟昊, 杨伟平, 曹保武, 等. 屏蔽式总温探针流动与换热分析[J].

航空科学技术, 2018, 29(7): 67-72.

ZHANG W H, YANG W P, CAO B W, et al. Aerodynamic and heat transfer analysis of a shielded total temperature probe[J].

Aeronautical Science & Technology, 2018, 29(7): 67-72.

|

| [5] |

李海燕, 王毅, 荆卓寅. 单屏温度传感器内部流场数值模拟研究[J].

计测技术, 2009, 29(6): 14-16.

LI H Y, WANG Y, JING Z Y. Numerical simulation for inside flow field of single-shield temperature probe[J].

Metrology & Measurement Technology, 2009, 29(6): 14-16.

|

| [6] |

侯孟. 一种典型总温总压复合探针气动特性的试验研究[J].

内燃机与配件, 2019, 2(7): 14-15.

DOI:10.3969/j.issn.1674-957X.2019.02.007 |

| [7] |

西北工业大学. 航空发动机气动参数测量[M]. 北京: 国防工业出版社, 1983: 182-185.

|

| [8] |

陈廷楠. 应用流体力学[M]. 西安: 航空工业出版社, 2000: 355-361.

|

| [9] |

杜超超, 孙海玲, 刘洪德, 等. 大迎角飞行时全压受感器补偿方法研究及试飞验证[C]//(第四届)中国航空科学技术大会论文集S3(073), 2019.

|

| [10] |

戴苏明. 气流温度测量中减小测温误差途径的探讨[J].

苏州丝绸工学院学报, 2001, 21(5): 23-27.

|

| [11] |

杨伟平, 张伟昊, 邹正平, 等. 屏蔽式总温热电偶的稳态误差分析及改型设计[J].

航空动力学报, 2018, 33(11): 2784-2795.

YANG W P, ZHANG W H, ZOU Z P, et al. Steady state error estimation and modification of a shielded thermocouple[J].

Journal of Aerospace Power, 2018, 33(11): 2784-2795.

|

| [12] |

张绍武. 高焓高速气流总温热电偶测量技术研究[D]. 长沙: 国防科技大学, 2004.

ZHANG S W. Study of measurement technique of total temperature probe using thermocouple in high-enthalpy/high-speed airflow[D]. Changsha: National University of Defense Technology, 2004.

|

| [13] |

佟显义, 赵国昌, 宋丽萍, 等. 纵横式滞止罩设计方案研究[J].

中国测试, 2015, 41(5): 70-74.

TONG X Y, ZHAO G C, SONG L P, et al. A design scheme of crossbar stagnation hoods[J].

China Measurement & Test, 2015, 41(5): 70-74.

DOI:10.11857/j.issn.1674-5124.2015.05.018 |

| [14] |

张小庆, 曾来荣, 刘伟雄. 总温探针在脉冲燃烧风洞中的应用[C]//第十五届全国激波与激波管学术会议论文, 2013, 13(7): 359-364.

|

| [15] |

张进, 姜志恒, 温铁钝. 某气流总温传感器动态特性仿真及相关影响因素分析[J].

工业仪表与自动化装置, 2020(1): 61-64.

ZHANG J, JIANG Z H, WEN T D. Transient behavior simulation and relevant influencing factor analysis for an airflow total-temperature sensor[J].

Industrial Instrumentation & Automation, 2020(1): 61-64.

|

| [16] |

王玉芳, 董素艳, 荆卓寅, 等. 球窝型总压探针气动结构选型分析研究[J].

中国测试, 2022, 48(5): 6-13.

WANG Y F, DONG S Y, JING Z Y, et al. Analysis and research on aerodynamic structure selection of ball socket type total pressure probe[J].

China Measurement & Test, 2022, 48(5): 6-13.

|

| [17] |

张根甫, 郝晓剑, 桑涛, 等. 热电偶温度传感器动态响应特性研究[J].

中国测试, 2015, 41(10): 68-72.

ZHANG G F, HAO X J, SANG T, et al. Study on the dynamic response of thermocouple temperature sensor[J].

China Measurement & Test, 2015, 41(10): 68-72.

DOI:10.11857/j.issn.1674-5124.2015.10.015 |

2024, Vol. 50

2024, Vol. 50