文章信息

- 石婉婷, 赵鹏, 王月兵, 徐佳奇, 谢鹏飞, 沈平平

- SHI Wanting, ZHAO Peng, WANG Yuebing, XU Jiaqi, XIE Pengfei, SHEN Pingping

- 聚焦超声温度分布实验测量方法研究

- Study on temperature distribution experimental measurement methods for focused ultrasound field

- 中国测试, 2024, 50(5): 86-92

- CHINA MEASUREMENT & TEST, 2024, 50(5): 86-92

- http://dx.doi.org/10.11857/j.issn.1674-5124.2022080096

-

文章历史

- 收稿日期: 2022-08-17

- 收到修改稿日期: 2022-10-19

随着科技的发展,超声治疗已经获得了普遍的认可,该治疗方式在软组织康复、肢体康复等越来越多的方面被证实有非常好的治疗效果。超声治疗是将超声波的能量作用于人体的病变组织,超声波可以产生热效应、空化效应等生物效应来治疗疾病。其中,以较低强度超声作用病变组织的治疗方式,被称为超声理疗,它和超声手术最大的区别在于超声理疗采用的超声波强度较低,因此其热效应和机械效应比较“温和”[1]。自1965年后,超声治疗技术发展迅速,但对超声理疗中换能器理疗温度性能的标定却一直缺少一个便捷且具备高空间分辨率的手段。

传统的测温方式通常为接触式测温,该测温方式发展时间较长、技术相对完备,但受到检测方法以及传感器材料限制,其不能适用于所有场景。近年来,利用膜式温度传感器的测温方式不断发展,并且被应用于火工品的发展[2]、航天领域中飞行器表面温度的控制[3]、薄膜电加热器实时温度检测[4]等领域。膜式温度传感器因其稳定性好、精度高和应用场景多而被广泛关注[5],目前膜式温度传感器按照其所用材料的不同可分为很多种类,包括石墨烯薄膜、金属薄膜等。文献[6]利用石墨烯提出了一种基于石墨烯薄膜的微型高温传感器,该传感器通过检定光纤中光波的相位来获得场景温度变化的信息,其测量温度最高可达1008 ℃,在不同的温度范围内均表现出超高的灵敏度。文献[7]基于氧化铝陶瓷基底和金属铂薄膜提出一种快速响应的微型温度传感器,该膜式温度传感器测量范围在–15~75 ℃,电阻温度系数在0.0023500/℃左右。

为了使聚焦超声场中生物组织温度分布的检测更加便捷和准确,并期望其可被用于超声理疗中传感器理疗温度性能的标定。本文设计研制了基于聚乙烯(polyethylene,PE)薄膜的膜式温度传感器。该传感器通过多个阵元实现对温度场的快速测量,弥补了传统测量对于温度分布检测需要多点重复测量的弊端。同时,不同于现有的部分膜式温度传感器,该传感器利用复合型高分子材料的正温度系数效应(positive temperature coefficient,PTC)完成对温度变化的获取,大大简化了测量电路,且响应时间较短。

1 传感器设计原理 1.1 正温度系数效应PTC效应[8]指的是材料有一定的温度敏感性,其电阻会随着温度的上升而变大的一种效应。通常采用PTC强度来衡量PTC效应是否明显。PTC强度为样品在电阻率-温度关系曲线中的最大电阻率与其在室温时的电阻率比值的对数值,即:

| $ \Delta ={\mathrm{l}\mathrm{g}\rho }_{\mathrm{m}\mathrm{a}\mathrm{x}}-{\mathrm{l}\mathrm{g}\rho }_{\mathrm{o}} $ | (1) |

式中:

本文使用的薄膜属于高分子基PPTC(polymer positive temperature coefficient)材料,PPTC材料通常由基体与导电填充两部分构成,该材料因其电性能稳定、便于加工、结构稳定、成本低等特点而被人们广泛的关注[9]。PPTC最大的特点是电阻率随着温度的上升而变大,在聚合物熔点附近发生突变,且材料的PTC效应可随基底与导电填充配比改变而发生改变。

PPTC材料的基底通常是低密度聚乙烯(low density polyethylene,LDPE)、高密度聚乙烯(high density polyethylene,HDPE)[10]、乙烯-醋酸乙烯聚合物(ethylene-vinyl acetate copolymer ,EVA)等不导电或极小导电性的聚合物。主流的导电填充主要分为3类:以应用最广泛的炭黑(carbon black ,CB)为主的碳炭系列、以金属粉末为主的金属系列、以无机盐为主的其他导电材料系列。

此类材料产生PTC效应主要由3种因素共同影响:填料和基体的热膨胀差异、CB在熔融时的扩散、CB粒子的聚集[11]。因此该膜式温度传感器测试过程中,其PTC效应的产生与场景温度变化的关系总结为:常温下因为高分子材料晶格的规整,导电填充材料分布在非晶区以及晶界区的含量较高,因此呈现接触导电的情况,该状态下电阻率较低;随着温度的升高,高分子材料的晶区开始融化,在熵增的作用下导电填充材料向新的晶区扩散,同时聚乙烯(基体)更大的热膨胀系数导致导电填充材料被进一步阻隔,材料出现PTC效应,此状态下以隧道效应导电为主,电阻率变大;当温度进一步增加时,分子的剧烈运动使导电填充材料形成新的导电网络,此时电阻率下降。

本文采用的薄膜是以聚乙烯为基体,炭黑作为导电填充制作而成的复合材料,制备过程中主要用到平板压机、超声波搅拌机、蚀刻仪器等。薄膜采用溶液混合法来制备,主要过程是将一定量的PE材料利用超声搅拌机搅拌,经过一定时间处理后再混合CB等材料,通过平板压机处理结束后进行蚀刻电极。

2 温度膜设计及标定实验结合材料的特性以及检测需求,本文利用蚀刻的工艺完成制作,在薄膜正反表面铺设阵列式的铜电极,共15个阵元,电极尺寸为0.20 mm×0.20 mm,电极按照线性排列,间距为0.20 mm,可以覆盖6 mm测温范围,空间分辨率为0.40 mm。为了尽量减小该膜式传感器对声场的影响,温度膜总厚度小于0.30 mm。

2.1 温度特性实验本文采用RTS-40A铂热电阻标准恒温槽对高分子基薄膜性能进行标定,恒温槽工作温度范围为–40~95 ℃,温度波动度优于±0.01 ℃,温度均匀度优于0.01 ℃,满足实验需要。

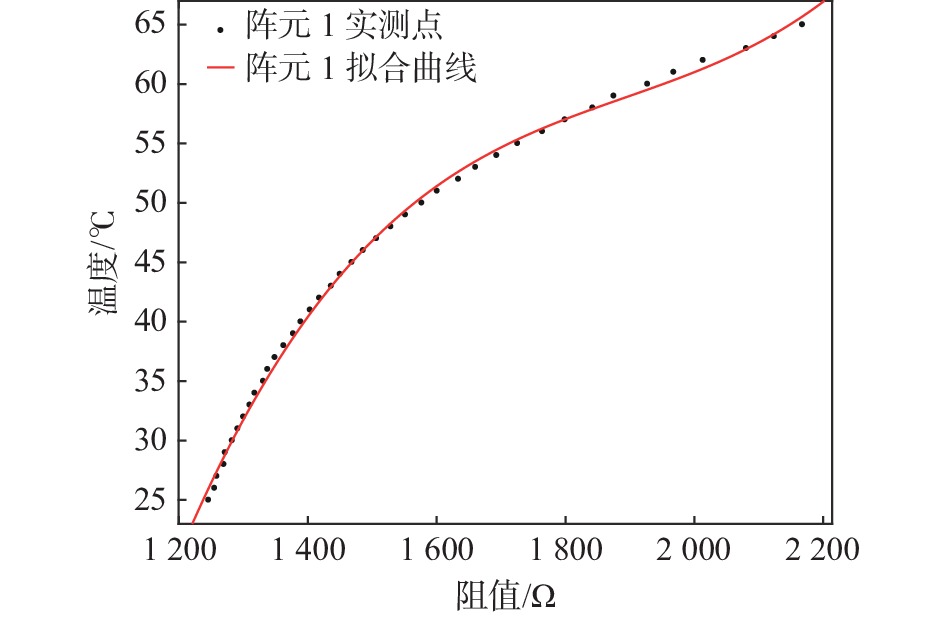

将制备好的高分子基薄膜放入恒温槽中,恒温槽的温度范围设置为25~65 ℃,测试温度膜的电阻-温度特性,初始温度设置为25 ℃,以均匀的速度升温至65 ℃,每1 ℃记录一次电阻值。对数据点进行拟合,可以获得每个阵元阻值-温度的拟合曲线,实验结果显示各个阵元趋势一致,故选取阵元1作为代表阵元,图1为阵元1的曲线拟合情况。

|

| 图 1 电阻-温度曲线拟合结果 |

对该膜式温度传感器的阵元,均采用三次多项式进行拟合,阵元1拟合函数如下式所示:

| $ {y}_{1}={a}_{3}{x}^{3}{+a}_{2}{x}^{2}+{a}_{1}x+{a}_{0} $ | (2) |

式中:

根据电阻-温度曲线,温度膜的电阻组织和温度并不是线性关系。更高的温度将破坏薄膜的导电网络并引起阻值突变,所以本文仅在突变温度以下进行研究。

2.2 稳定性实验将恒温槽分别设定为37 ℃和60 ℃,在恒定温度下分别间隔5 min,10 min,20 min进行一次阻值测量,记录该时间段内膜式温度传感器的电阻变化情况,以此来测试膜式温度传感器的稳定性。阵元1稳定性结果如图2所示。在37 ℃和60 ℃下各个阵元最大相对变化率分别为0.23%和0.25%,由结果可见,膜式温度传感器稳定性良好。

|

| 图 2 高分子基薄膜稳定性测试结果 |

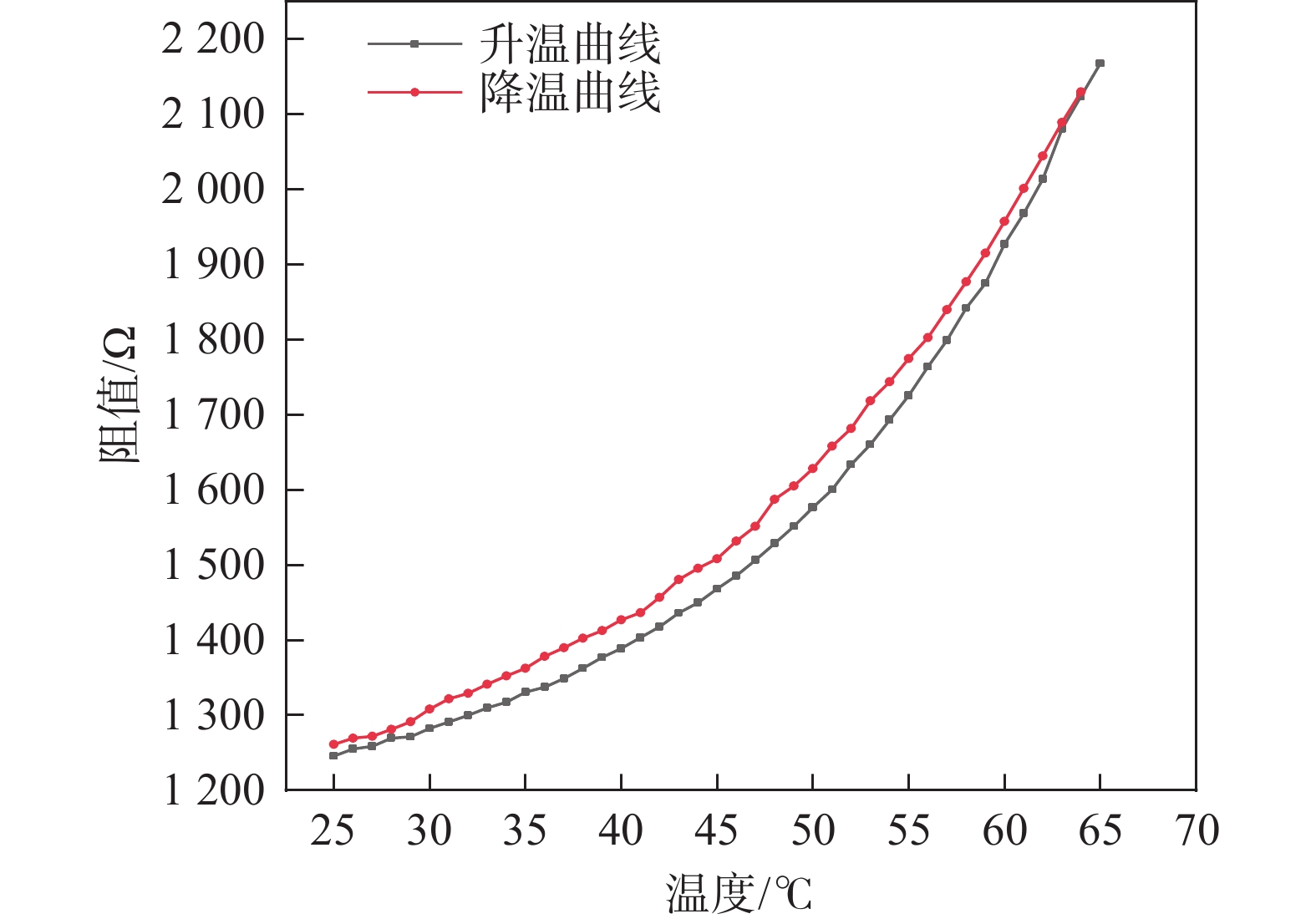

2.3 重复性、迟滞实验

在25~65 ℃范围内,测试高分子基薄膜的重复性及迟滞。对恒温检定槽设置初始温度为25 ℃,升温至65 ℃,而后再次降温至25 ℃,循环3次,每隔1 ℃记录一次电阻值,取阵元1数据绘制曲线进行重复性比较。3次升温过程测试结果如图3所示。

|

| 图 3 高分子薄膜重复性测试结果 |

根据重复性计算公式:

| $ {\gamma }_{\mathrm{r}}=\pm \frac{\Delta {R}_{\mathrm{m}\mathrm{a}\mathrm{x}}}{{Y}_{\mathrm{m}\mathrm{a}\mathrm{x}}}\times 100\text{%} $ | (3) |

式中:

可得阵元1的重复性为2.40%。

取阵元重复性实验的6次升降温度电阻变化数据进行对比,得到膜式温度传感器迟滞曲线,如图4所示。根据迟滞计算公式:

|

| 图 4 高分子薄膜迟滞测试结果 |

| $ {\gamma }_{\mathrm{h}}=\pm \frac{1}{2}\times \frac{\Delta {H}_{\mathrm{m}\mathrm{a}\mathrm{x}}}{{Y}_{\mathrm{m}\mathrm{a}\mathrm{x}}}\times 100\text{%} $ | (4) |

式中:

可得阵元1的迟滞为2.60%。

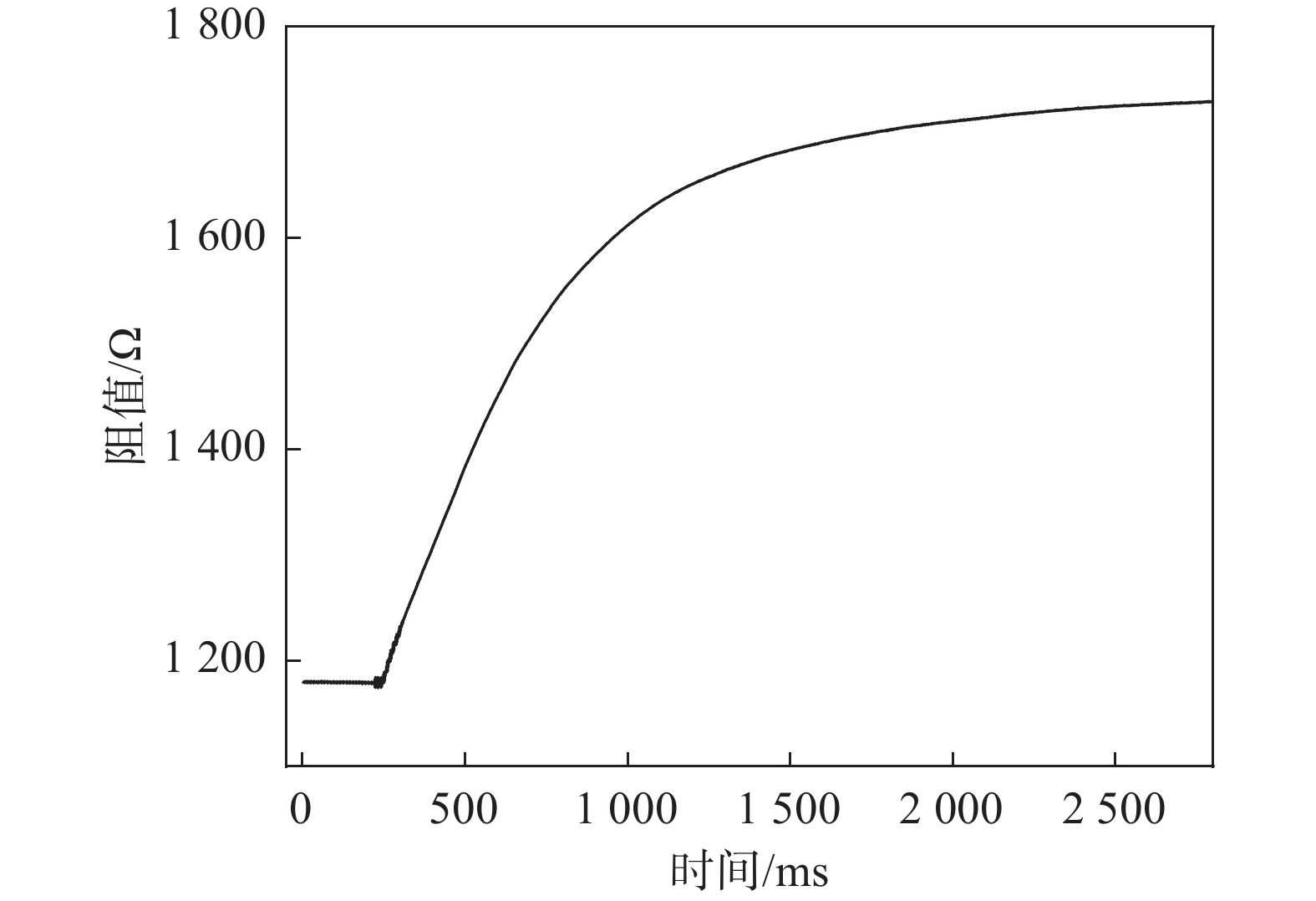

2.4 响应时间实验将恒温槽的温度设置为60 ℃,待其温度稳定后,将高分子基薄膜从18 ℃的水域中转移至恒温检定槽内,同时进行电阻测试,得到电阻随时间变化的响应时间曲线,重复进行3次实验。图5为其中一次响应时间测量结果。

|

| 图 5 高分子薄膜响应时间测试结果 |

膜式温度传感器从18 ℃到达介质温度与初始温度之差的63.20%所需的时间,即为膜式温度传感器的热时间常数。其计算公式为:

| $ \tau =0.632({t}_{\mathrm{稳}\mathrm{态}}-{t}_{\mathrm{初}\mathrm{始}}) $ | (5) |

式中:

由数据计算得到该膜式温度传感器的3次响应时间测试结果分别为33.80 ms,33.10 ms,31 ms。

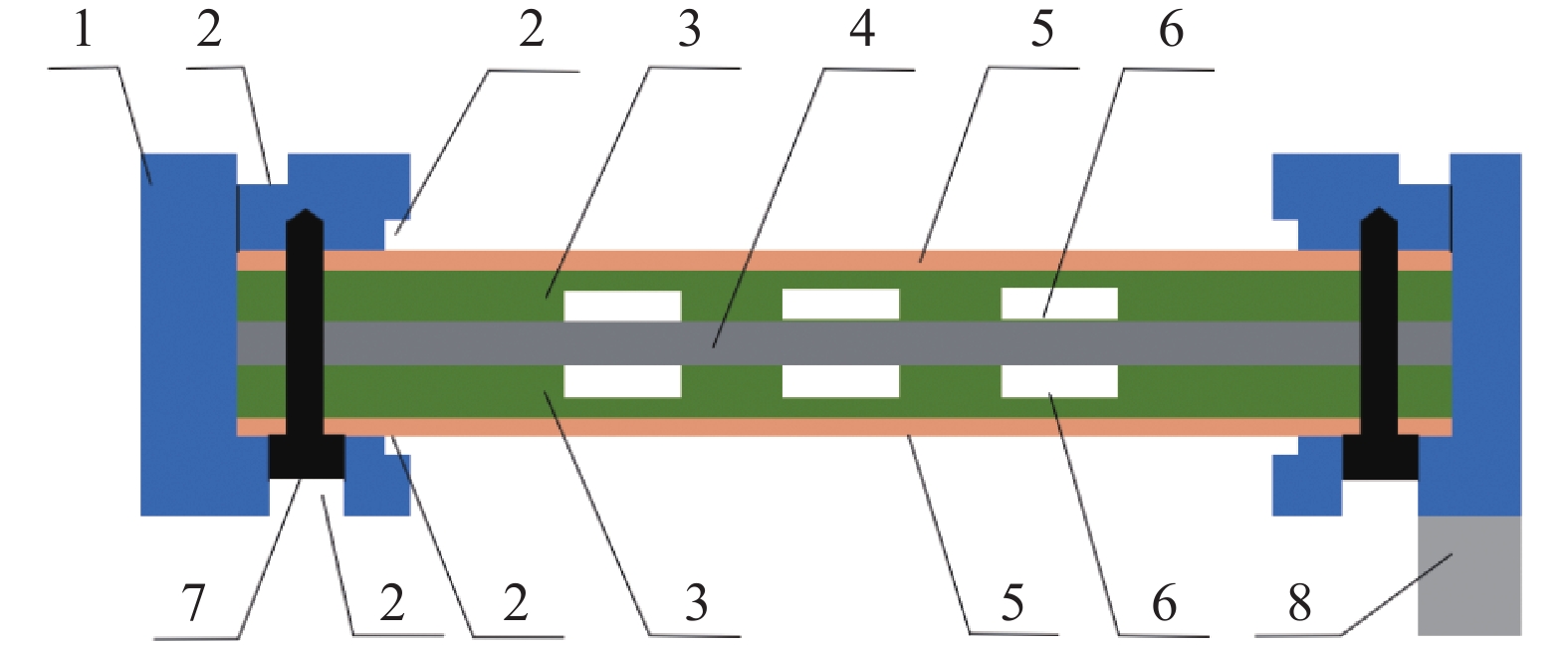

3 传感器设计 3.1 结构设计本文基于高分子基薄膜设计了柔性温度阵列传感器,其结构如图6所示,剖面图如图7所示。高分子基薄膜切割成圆形,其双面铺设电极阵列,采用刻蚀工艺将电极引出至薄膜边缘金手指并按照圆周等间距分布,使用导电银胶将高分子基薄膜金手指与正负柔性电路粘接,柔性电路另一端引出至测量装置,使用ABS工程塑料制作上下外壳,传感器各部件通过定位孔定位并使用螺栓装配,定位孔一方面可以保证各部件电极对准,另一方面可以确保高分子基薄膜处于展平状态。对各部件使用有机硅胶进行灌封可满足实际应用中的水密要求。

|

| 图 6 温度传感器结构设计图 1.上外壳;2.正极柔性电路;3.高分子基膜;4.负极柔性电路;5.下外壳;6.转接件;7.测温电极。 |

|

| 图 7 温度传感器剖面示意图 1.外壳;2.灌胶槽;3.柔性电极;4.高分子基膜;5.水密胶;6.金属电极;7.装配螺栓;8.转接组件。 |

3.2 测试系统设计

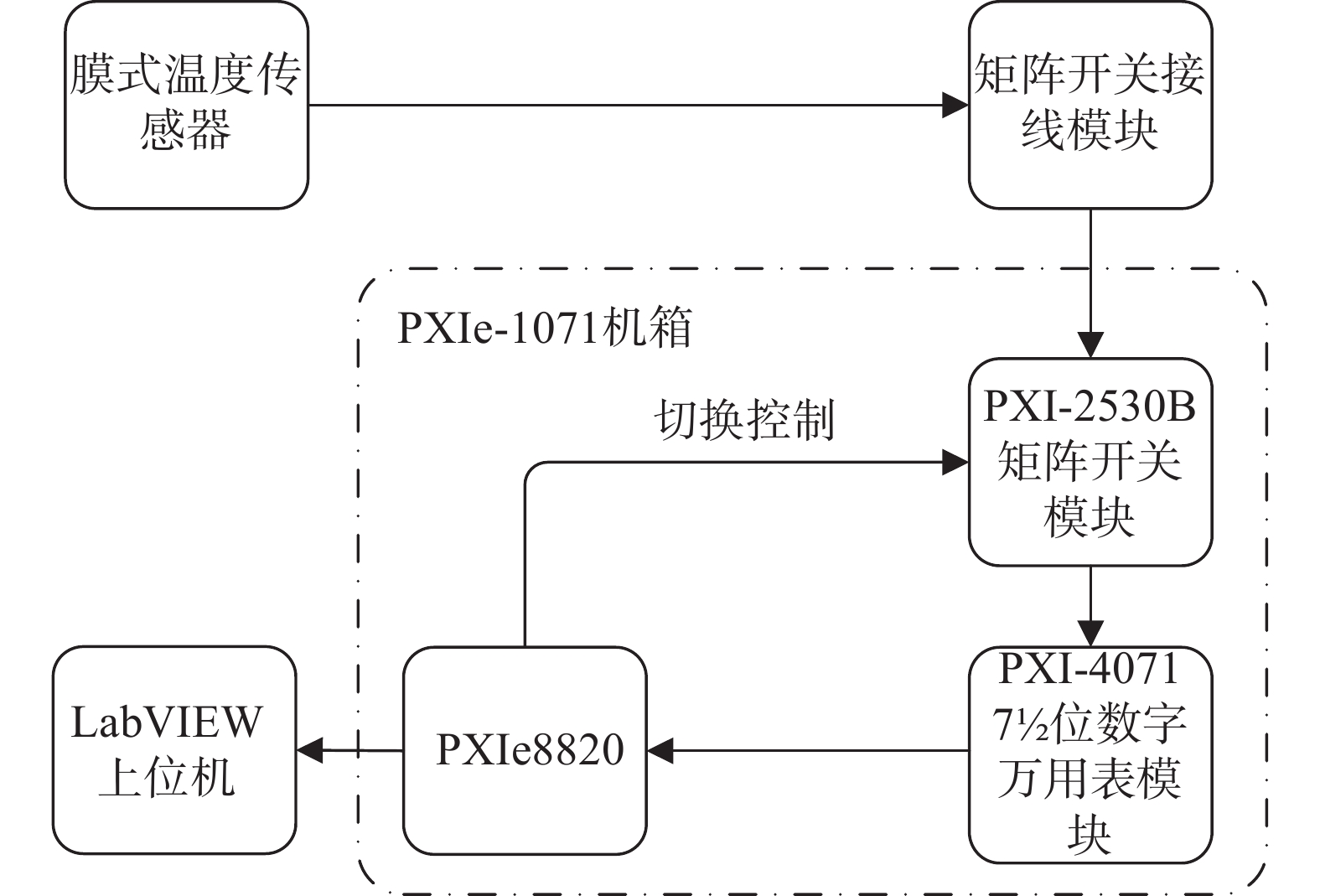

为了获取检测聚焦超声场的温度分布,柔性温度传感器设置多个阵元,人工手动读数会引入误差,且每个阵元读取时间的差异对温度分布的检测有较大影响。因此,本文使用美国国家仪器(National Instruments, NI)模块化仪器搭建了一套多通道快速切换温度测试系统,采用如图8所示的实验系统进行测量。

|

| 图 8 多通道检测系统示意图 |

其中核心器件PXI-2530B是矩阵开关模块,继电器切换时间为555 μs,PXI-4071是一款高性能7½位数字万用表,测量系统从切换速率及采样位数都可以满足测量需求,编写LabVIEW程序控制NIPXI-2530B设备进行多通道的采集。

利用NI设备实现以5 ms为时间间隔的通道切换,可以在短时间内对所有阵元进行测试,最后通过每个阵元不同时刻的阻值即可获得不同时刻的温度分布。

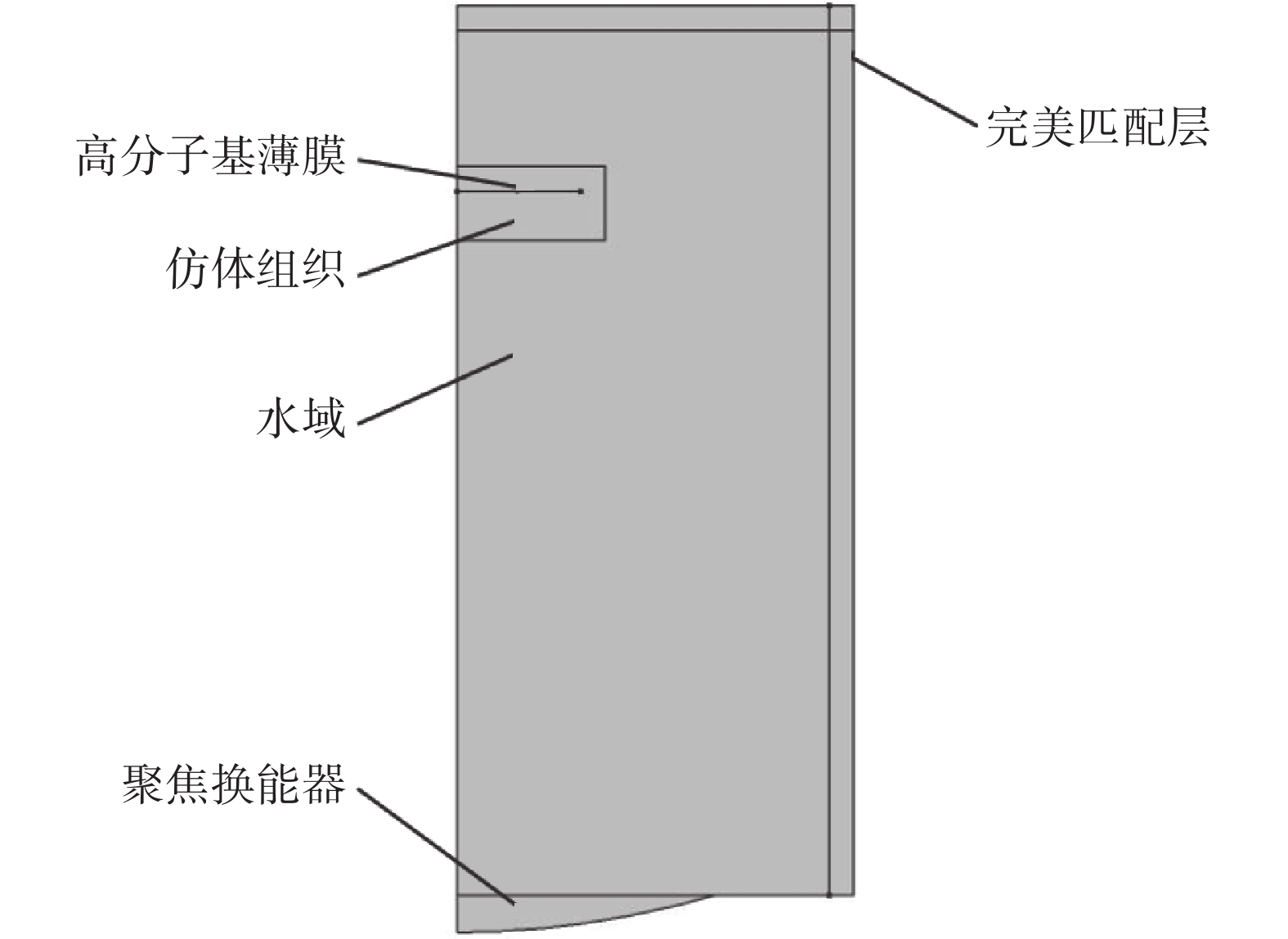

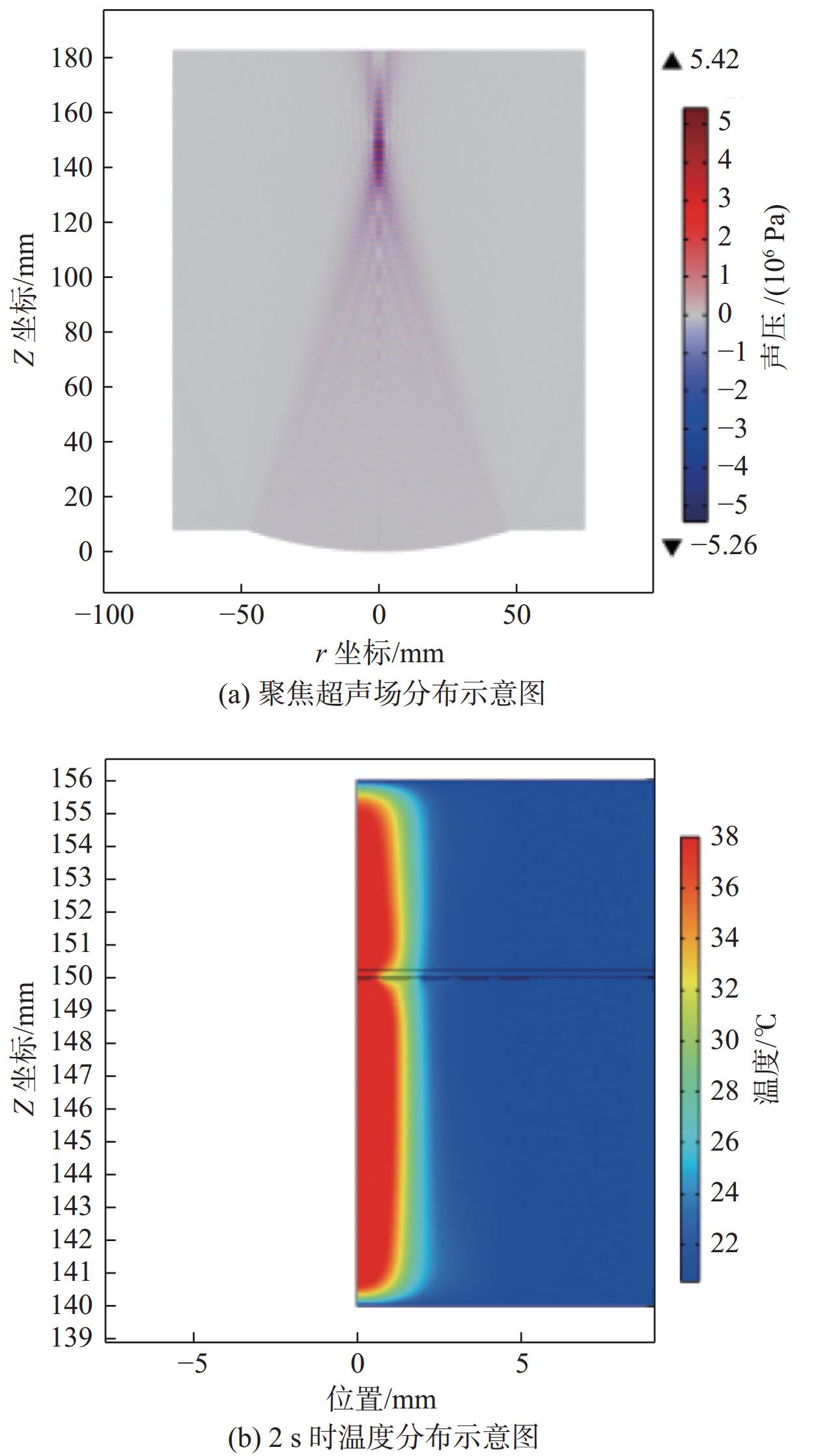

4 聚焦超声场温度分布测量 4.1 聚焦超声温度场仿真建立聚焦超声声热转换模型如图9所示。聚焦换能器曲率半径为150 mm,孔径为95 mm,中心频率为1 MHz,水域温度设定为20 ℃。仿生体模中间设有高分子基薄膜,共同放置在聚焦换能器的几何焦点处。根据生物传热Pennes方程,超声波在该区域有衰减,并会将能量转换为热能进行热传导。其中仿生组织参数、水参数和人体组织参数依据文献[12]进行设置。仿真结果如图10所示。通过调整边界条件,设置焦域处最大声压为5.42 MPa,以便于实验结果进行对比,仿生体模内部中心温度最高,随着辐照时间的延长热量逐渐扩散。

|

| 图 9 聚焦超声声热转换模型示意图 |

|

| 图 10 聚焦超声场分布和温度分布示意图 |

4.2 实验系统设计

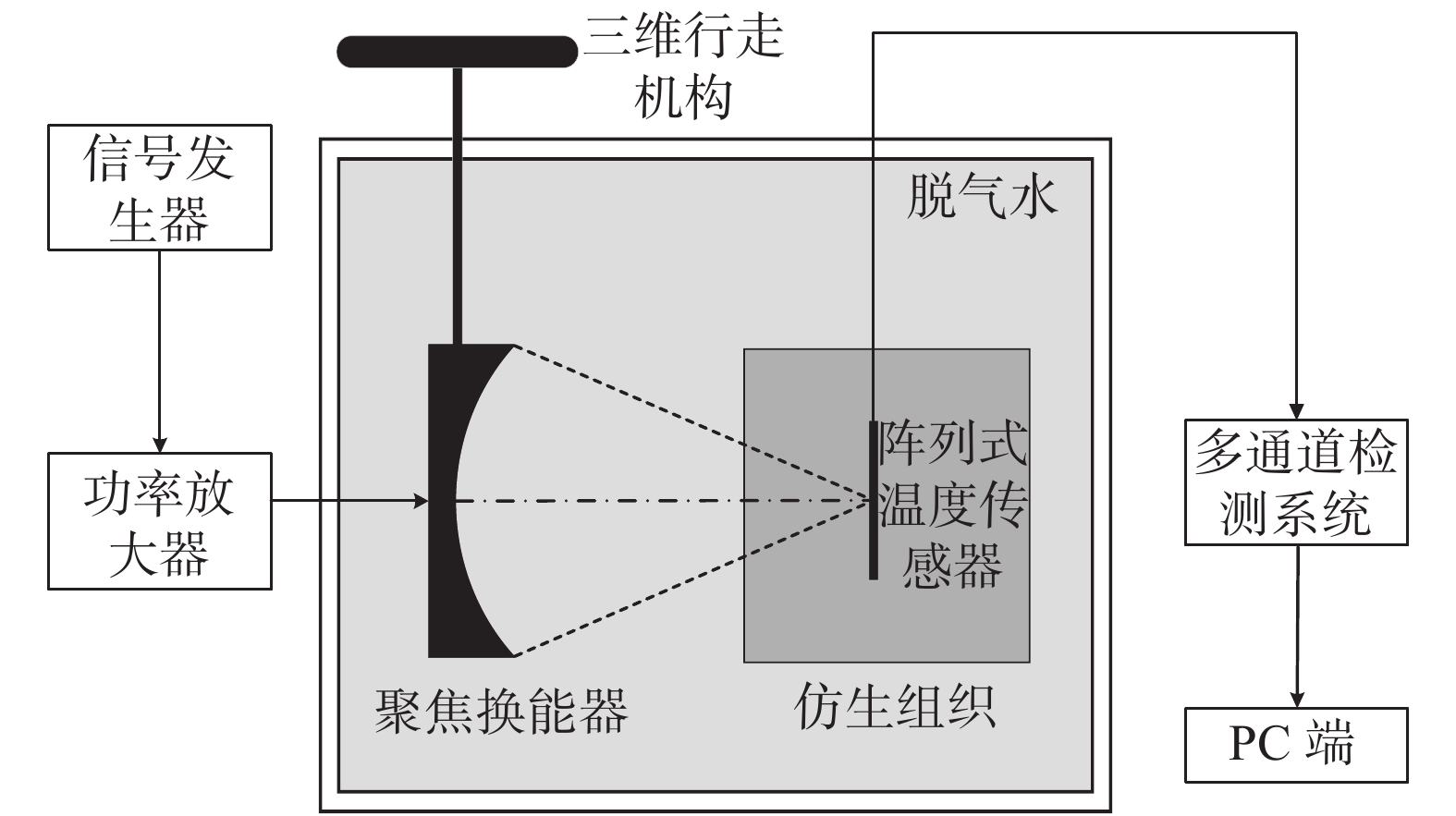

与仿真条件相对应,搭建聚焦超声场仿生组织温度分布测量实验系统,如图11所示。

|

| 图 11 多通道温度测量系统 |

使用溶氧脱气装置产生足量的脱气水充满水箱,使用信号发生器、功率放大器组成的激励系统输出端与被固定安装在水槽一端的聚焦换能器连接,换能器发出1 MHz的聚焦声波。通过调整激励信号强度,当声功率为35 W时,焦点声压约为5.43 MPa,与仿真边界条件相同。按照文献[12]的配比配置仿生体模,柔性温度传感器置于仿生体模内部,并固定在聚焦换能器几何焦点处[13],用于测量不同时刻聚焦声场温度分布情况。

为了进行对比实验,将仿生体模中的高分子基薄膜温度传感器替换为0.5 mm直径热电偶进行测温,由于热电偶只能进行单点测温,需要使用三维行走机构对其进行多次移动并重复扫描测量。

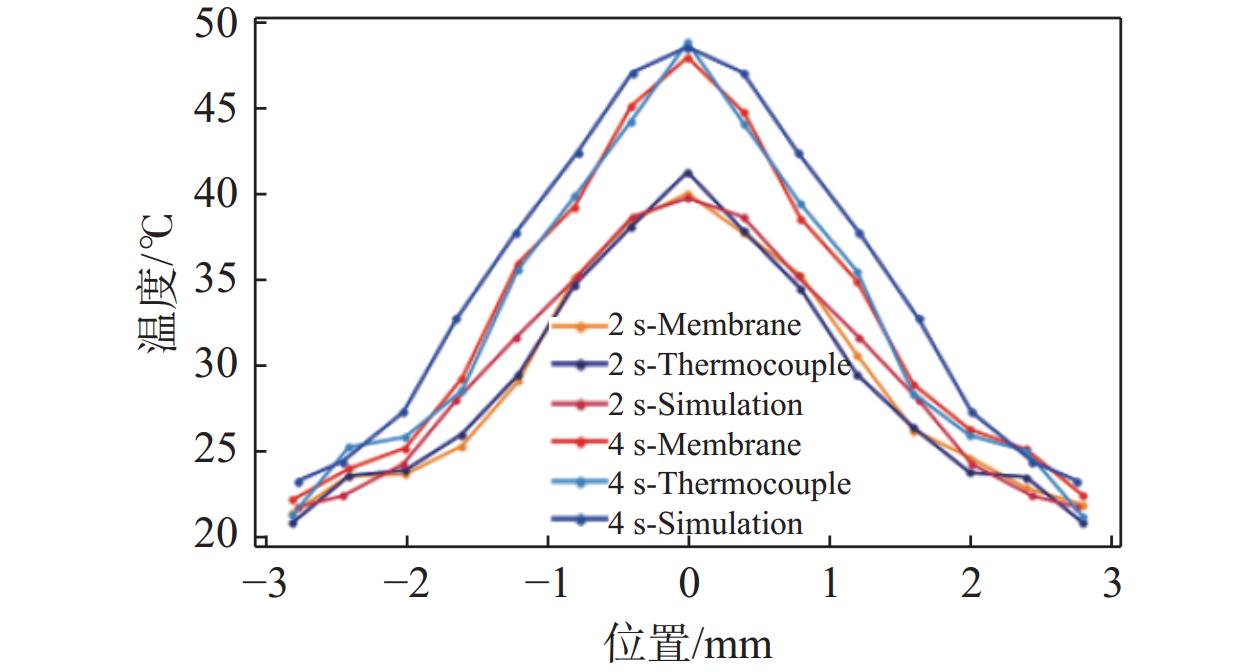

使用聚焦超声对仿生体模加热2 s和4 s后的温度分布测量结果如图12所示。在2 s时刻,柔性膜式温度阵列传感器测得焦点处最高温度上升至40.05 ℃,仿真结果及热电偶测量结果分别为39.78 ℃和41.30 ℃,偏差分别为0.27 ℃和–1.25 ℃,整个测温范围内最大温度偏差分别是–2.68 ℃和–1.25 ℃。在4 s时刻,柔性膜式温度阵列传感器测得焦点处最高温度上升至47.99 ℃,仿真结果及热电偶测量结果分别为48.59 ℃和48.87 ℃,偏差分别是–0.60 ℃和–0.88 ℃,整个测温范围内最大温度偏差分别是–3.86 ℃和–1.26 ℃。

|

| 图 12 仿真与实验温度分布对比图 |

从图中可知,柔性膜式温度阵列传感器测得的温度曲线整体介于仿真结果和热电偶测量结果之间,且测温偏差较大的区域一般为位于测温区域边缘。分析原因为仿真模型是理想条件,而实际测温过程中需考虑到仿生体模的各向异性的特性,同时由于柔性薄膜和热电偶的存在,会导致声场变化,从而影响温度分布,尤其是柔性薄膜电极和热电偶具有更好的导热特性,加剧了温度的热传到扩散。由于热电偶铠装和柔性膜电极尺寸的限制,会引入“空间平均效应”,导致温度测量低于真实温度,同时由于“粘滞加热”效应,导致温度测量高于真实温度,实际测温结果是多种效应的叠加,测量结果显示,热电偶测温结果一般高于膜式传感器测温结果,这在实际使用过程中需要注意。

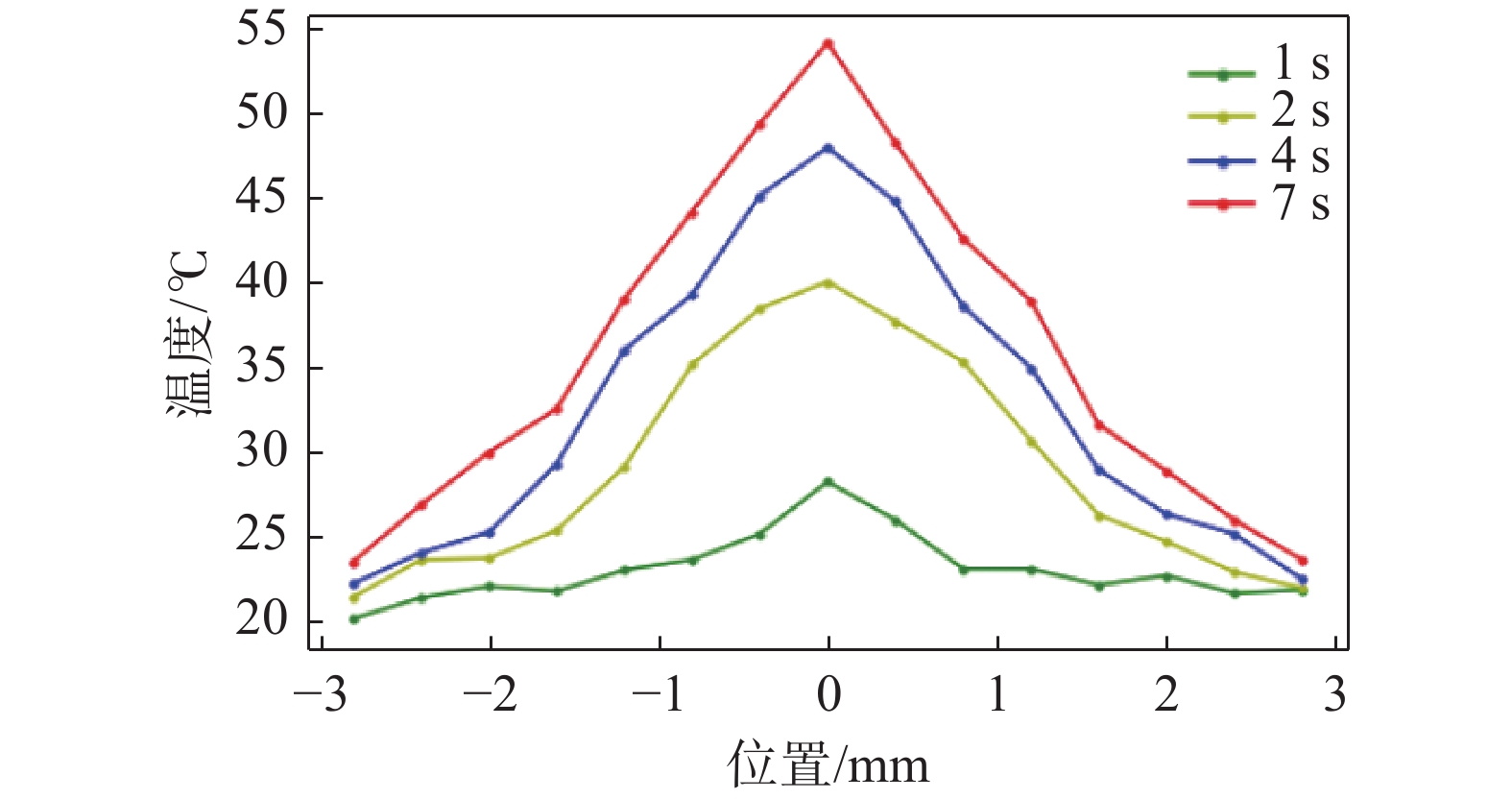

使用柔性膜式温度阵列传感器监测聚焦超声作用过程中仿生体模温度分布的变化情况,如图13所示。聚焦超声作用时,声波被仿生体模吸收并转换成热量,温度最高点位置始终位于焦点处,并且最高温度随着超声作用时间逐渐上升,但温升速率逐渐变缓,7 s后焦点处升温至54.20 ℃,焦点处在热积累的过程中,热量也不断向外扩散,这和仿真结果是相符的,更进一步证明了柔性膜式温度传感器测量温度分布的有效性。

|

| 图 13 不同时刻温度分布测量结果图 |

4.3 不确定度分析

测量过程中会给温度测量引入附加的不确定度[14]。评定不确定度类型并进行定量分析。

柔性膜式温度阵列传感器通过所测得的电阻值依据拟合公式(2)得到被温点的温度。根据图1拟合曲线中不同温度时拟合误差的算术平均值的标准偏差计算A类不确定度

利用RTS-40A铂热电阻标准恒温槽对高分子基薄膜性能进行标定时,恒温槽的不均匀度和稳定度会引起B类不确定度[15]。由恒温槽的仪器说明书可知,仪器的不均匀度小于0.005 ℃,按照均匀分布,不确定度分量为

B类合成标准不确定度按照下式进行计算:

| $ {u}_{\mathrm{B}}=\sqrt{{u}_{\mathrm{B}1}^{2}{+u}_{\mathrm{B}2}^{2}} $ | (6) |

经过计算

柔性膜式温度阵列传感器的合成标准不确定度为

为了解决聚焦超声场温度分布难以测量的问题,本文使用新型PTC材料,设计研制了基于高分子基膜的柔性温度阵列传感器,并对传感器性能进行了标定。通过仿真以及仿生体模实验,验证了传感器及温度分布测量方法的有效性。该传感器可以实现0.40 mm空间分辨率的温度分布检测。

| [1] |

陈柏炜. 基于低频低强度超声的可穿戴式肿瘤理疗方法研究[D]. 北京: 中国科学院研究生院(理化技术研究所), 2009.

LU B W. Study on wearable cancer physiotherapy based onlow-power low-frequency ultrasound[D].BeiJing: Graduate School of the Chinese Academy of Sciences (Technical Institute of Physics and Chemistry), 2009.

|

| [2] |

林振钰. 薄膜热电偶的制备及其性能研究[D]. 太原: 中北大学, 2021.

LIN Z Y. Study on preparation and performance of thin film thermocouple[D]. Taiyuan: North University of China, 2021.

|

| [3] |

崔云先, 高富来, 朱熙, 等. 航天器用薄膜温度传感器的研制及性能研究[J].

航空学报, 2020, 41(12): 410-421.

ZHU Y X, GAO F L, ZHU X, et al. Thin film temperature sensor for spacecraft: development and performance[J].

Acta Aeronautica et Astronautica Sinica, 2020, 41(12): 410-421.

DOI:10.7527/S1000-6893.2020.24097 |

| [4] |

王颐壕, 刘壮, 谢龙, 等. 基于PTC特性的薄膜电加热器温控方法[J].

自动化与仪表, 2021, 36(5): 37-40.

WANG Y H, LIU Z, XIE L, et al. Research on temperature control of thin film electric heater based on PTCEffect[J].

Automation & Instrumentation, 2021, 36(5): 37-40.

|

| [5] |

于广滨, 于明新, 戴冰, 等. 高温薄膜快响应传感器的设计及其仿真优化[J].

仪表技术与传感器, 2021(3): 9-13.

YU G B, YU M X, DAI B, et al. Design and simulation optimization of high temperature thin filmfast response sensor[J].

Instrument Technique and Sensor, 2021(3): 9-13.

DOI:10.3969/j.issn.1002-1841.2021.03.003 |

| [6] |

薛伟. 新型温度传感器设计及加工关键技术研究[D]. 太原: 中北大学, 2021.

XUE W. Key Technologies of design and processing of a noveltemperature sensor[D]. Taiyuan: North University of China, 2021.

|

| [7] |

刘坤林, 彭晨. 快速响应型薄膜温度传感器制备[J].

科学技术创新, 2021(3): 8-10.

LIU K L, PENG C. Preparation of fast response thin filmtemperature sensor[J].

Scientific and Technological Innovation, 2021(3): 8-10.

DOI:10.3969/j.issn.1673-1328.2021.03.004 |

| [8] |

袁晓芳. 高分子基PTC材料PTC强度的影响因素[J].

塑料制造, 2010(10): 65-67.

YUAN X F. Factors influencing PTC intensity of PPTC[J].

Plastics Manufacture, 2010(10): 65-67.

|

| [9] |

王博文, 刘兴鹏, 彭斌, 等. 耐1 000℃高温的Pt/ITO薄膜电机SAW温度传感器[J].

中国测试, 2020, 46(12): 67-72.

WANG B W, LIU X P, PENG B, et al. Pt/ITO thin film electrode SAW temperature sensor working at 1 000 ℃[J].

China Measurement & Test, 2020, 46(12): 67-72.

DOI:10.11857/j.issn.1674-5124.2020100110 |

| [10] |

许晓秋, 李景庆, 张爽男, 等. 聚合物基PTC热敏导电材料的性能及机理研究[J].

材料科学与工艺, 2003(3): 297-300.

XU X Q, LI J Q, ZHANG S N, et al. Properties and mechanism of PTC conductivepolymeric composites in PE/CB systems[J].

Materials Science and Technology, 2003(3): 297-300.

DOI:10.3969/j.issn.1005-0299.2003.03.020 |

| [11] |

李继新, 王立岩, 李素君, 等. 炭黑填充PE-HD/EVA/PE-LD导电发泡复合材料的阻温特性[J].

中国塑料, 2010, 24(9): 49-52.

LI J X, WANG L Y, LI S J, et al. Resistivity-temperature behavior of acetylene carbon black Filled PE-HD/EVA/PE-LD conductive foamed composites[J].

China Plastics, 2010, 24(9): 49-52.

|

| [12] |

TAKEGAMI K, KAENEKO Y, WATANABE T, et al. Polyacrylamide gel containing egg white as new model for irradiation experiments using focused ultrasound - ScienceDirect[J]. Ultrasound in Medicine & Biology, 2004, 30(10): 1419-1422.

|

| [13] |

于群, 王月兵, 曹文旭, 等. 聚焦换能器声强和声功率测量方法研究[J].

中国测试, 2017, 43(1): 27-32.

YU Q, WANG Y B, CAO W X, et al. Study on sound intensity and sound power measurement of focused transducer[J].

China Measurement & Test, 2017, 43(1): 27-32.

DOI:10.11857/j.issn.1674-5124.2017.01.006 |

| [14] |

胡红波, 季文晖. 测量方程、观测方程与不确定度评估[J].

中国测试, 2020, 46(8): 7-12.

HU H B, JI W H. Measurement equation, observation equation and uncertainty evaluation[J].

China Measurement & Test, 2020, 46(8): 7-12.

DOI:10.11857/j.issn.1674-5124.2020060094 |

| [15] |

黄清治, 孙哲, 隋丹, 等. 自动气象站HYA-T型地温传感器检定的不确定度分析[J].

黑龙江学, 2018, 9(9): 40-41.

HUANG Q Z, SUN Z, SUI D, et al. Analysis of uncertainty for the verification of HYA-T groundtemperature sensor in automatic weather station[J].

Heilongjiang Science, 2018, 9(9): 40-41.

|

2024, Vol. 50

2024, Vol. 50

,

,