文章信息

- 韩冰, 卫星, 张伟勇, 刘铭扬, 刘宇辰

- HAN Bing, WEI Xing, ZHANG Weiyong, LIU Mingyang, LIU Yuchen

- DIC测量技术加劲曲板极限承载力测试

- Test of ultimate bearing capacity of stiffened curve steel plate based on DIC measurement technology

- 中国测试, 2023, 49(8): 47-52

- CHINA MEASUREMENT & TEST, 2023, 49(8): 47-52

- http://dx.doi.org/10.11857/j.issn.1674-5124.2021080194

-

文章历史

- 收稿日期: 2021-08-26

- 收到修改稿日期: 2021-12-10

2. 西南交通大学土木工程学院,四川 成都 610031

2. School of Civil Engineering, Southwest Jiaotong University, Chengdu 610031, China

为保证结构的局部稳定性,带有开口或闭口加劲肋的加劲板广泛应用于钢结构桥梁工程中。国内外学者对不同荷载作用下加劲平板的极限承载力开展了较为系统的研究[1-2],通过数值分析和模型试验研究逐步建立起加劲平板极限承载力计算方法,国内外现行钢结构设计规范中均针对加劲平板给出了详细的稳定设计方法。为满足结构曲线外形需要,在航空和船舶中应用较多的加劲曲板近年来在钢结构工程中逐渐得到应用。既有研究表明加劲曲板的力学行为不同于加劲平板,而且目前设计规范中也缺乏对加劲曲板稳定设计的相关规定。郭辉等[3]结合模型试验和数值分析研究了加劲曲板的侧边受压稳定性。Manco等[4]分析了承受均布轴压的加劲圆柱曲板的屈曲问题,基于正交异性板理论建立分析方法,并考虑加劲肋形状和数量的影响。Piculin等[5]通过有限元方法分析了轴向受压加劲曲板的极限承载力,考虑了曲率、加劲肋形状、相对刚度、初始缺陷的影响。可以看出模型试验是研究加劲曲板极限承载力的重要手段之一,对试验加载过程中试件进行测试,所获得的变形及应变是判定加劲曲板承载力的重要指标。

工程结构位移和应变的测量方法可分为接触式和非接触式两类。接触式测量是将传感器(如应变计、位移计等),设置在离散测点处,通过将待测量的变化转变为电信号从而获取待测信息,接触式测量具有精度高和稳定性好优点,但其只能获取测点局部的位移或应变量。非接触式测量一般是使用光学方法实现,通常能在不接触被测物的情况下完成范围性的测量,具有全场测量、高精度和高灵敏度等优点,是当前实验力学中研究热点。数字图像相关(digital image correlation, DIC)方法是一种非接触式光学全场测量新技术。由于具有光路简单、环境适应性好、测量范围广以及自动化程度高等诸多优点,已广泛应用于土木工程、机械、材料科学、生物医学、制造、焊接等许多科学及工程领域[6-11]。

本文在加劲曲板极限承载力试验中,应用DIC数字图像变形测试技术实时捕捉加载过程加劲曲板面外变形,实现对其进行分析以获得对失稳行为及破坏模式的准确判定。

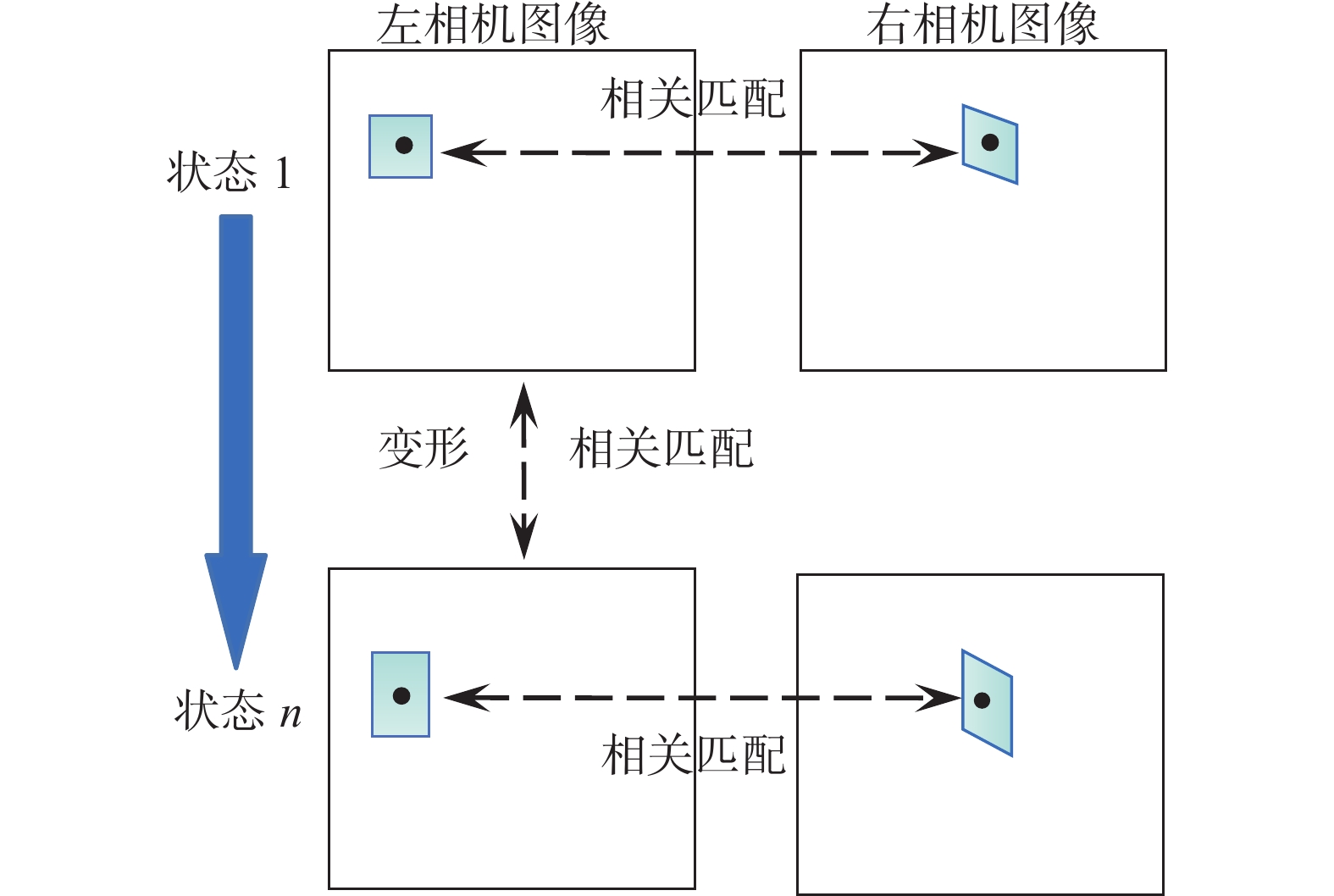

1 DIC数字散斑变形测量原理DIC技术最初是在20世纪80年代由日本和美国的学者分别独立创建。日本学者 Yamaguchi[12]通过计算被测物表面图像的互相关函数的峰值得出位移量的大小,美国的 Peter 和 Ranson[13]利用摄像机获取被测物变形前后的散斑图案,通过对比散斑图案最终计算出了位移和应变量。DIC的基本原理就是通过跟踪(或匹配)变形前后被测物表面两幅散斑图像中同一像素点的位置来获得该像素点的位移向量,从而得到试件表面的全局位移。DIC又称数字散斑相关算法,是一种对全场位移和应变进行量化分析的光测实验力学方法。

DIC数字散斑三维全场位移测量系统是结合双目立体视觉原理,使用两个摄像机从不同角度同时拍摄变形物体,对于每个状态拍摄两张图片,利用数字图像相关法进行图片匹配,然后根据标定好的两个摄像机的内、外方位参数进行三维重建获得三维空间点的坐标信息,最后对比变形前后两个状态的三维点信息则可以获得物体的三维位移场及应变场。三维全场位移测量系统的测量原理示意图如图1所示。

|

| 图 1 DIC系统测量原理示意图 |

三维全场位移测量系统的总体流程如图2所示,这个过程涉及到变形过程中的n(n≥2)个状态的2n张图片。在整个相关匹配过程中,所有状态的左图像都以状态1(未变形状态)的左图像为参考图像进行相关匹配,所有状态的右图像都以该状态的左图像为参考图像进行相关匹配。匹配完毕后,对于任意一个状态的左右两幅图像,利用标定得到的摄像机内、外参数,按照三角测量原理就可以重建对应的三维点坐标。

|

| 图 2 三维全场位移测量系统总体流程 |

对所有状态进行三维重建完成后,以状态1作为参考状态,变形过程中任意一个状态的三维点坐标减去参考状态的三维点坐标即可得到该状态的三维位移。使用一对校准的相机来确定样品表面上一系列点的位置,从而创建代表其形态的 3D 坐标云。首先通过捕获校准目标的一系列图像来校准相机,校准目标由白色背景上已知间距的黑色标记的规则图案组成,围绕 x 轴和 y 轴的不同旋转角度。基于这些图像和目标上标记的实际间距信息,除了许多参数(例如镜头失真)(内在参数)之外,还可以确定相机的相对方向(外在参数)。然后应用随机散斑图案(在哑光白色背景上使用黑色喷漆创建,以提高对比度并减少反射)。使用相关因子或相似度分数在每个相机的视野中识别此散斑图案中的各个点。使用在相机相对方向校准期间收集的信息可以计算每个点的位置。因此,可以确定试样的轮廓,从中可以获得变形和应变分布。

2 加劲曲板极限承载力试验 2.1 试验设计为研究加劲曲板的极限承载力,本文设计一组加劲曲板开展模型试验。加劲曲板由3个U形加劲肋和1个曲线母板构成,母板厚度6 mm,曲板弧长1200 mm,板宽1400 mm,曲线半径1750 mm,U肋厚度4 mm,U肋间距400 mm,板件两侧U肋的外部母板宽度为200 mm,如图3所示。加劲板的失效包括了母板的失效和加劲肋的失效,本文主要研究母板失效行为,为保证加劲肋不先于母板失效,将加劲肋视为仅为母板提供面外刚度,不参与承担轴向压力。故将U肋端部按45°角度倾斜切去部分,使得在加载端和支撑端位置的轴向压力全部由母板承受。

|

| 图 3 试验模型构造(单位:mm) |

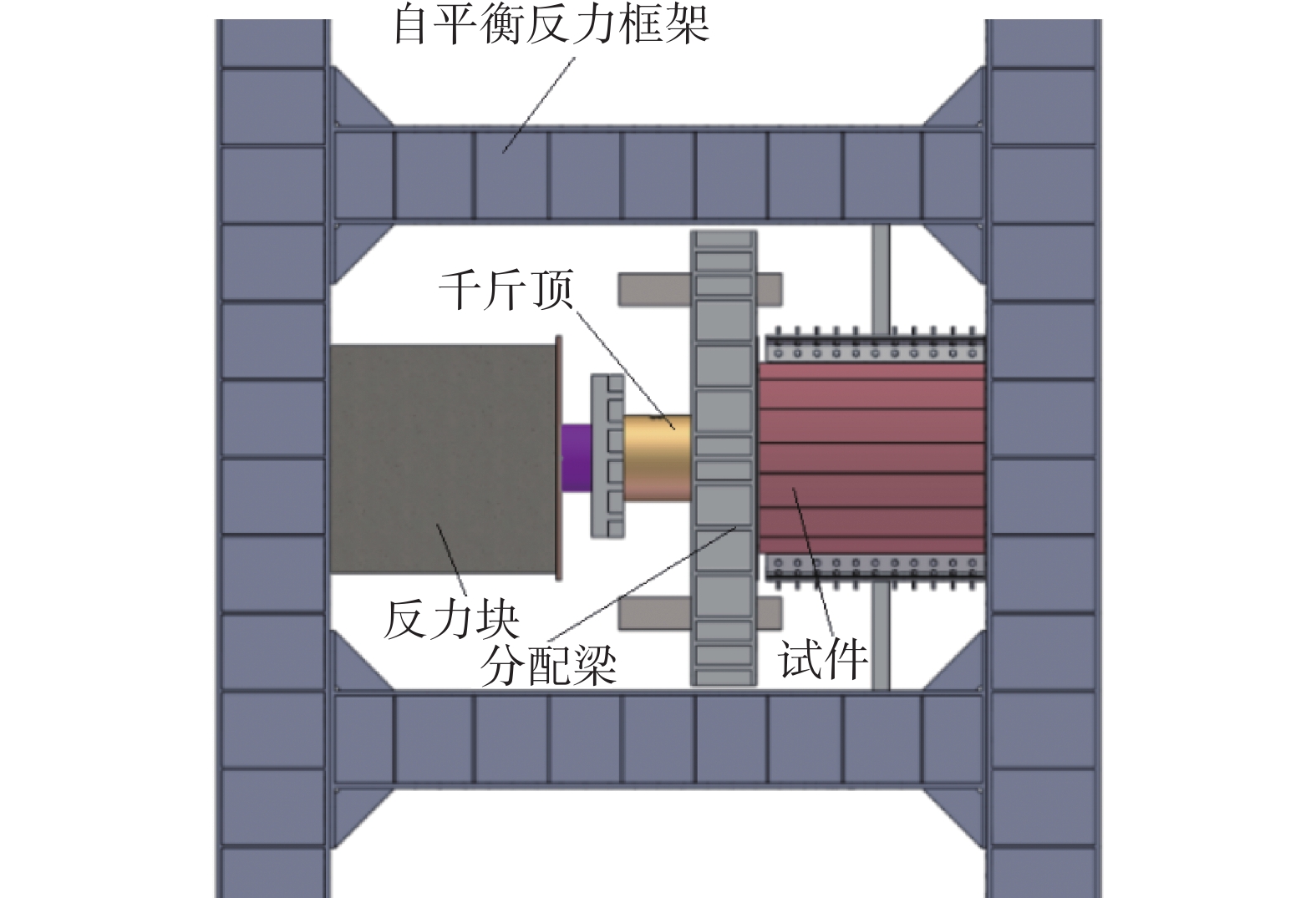

加劲曲板试验加载利用水平放置于地面的自平衡框架完成。试件水平放置,四边通过限位装置固定以实现四边简支约束效果。试件加载时采用水平轴向加载,轴向力采用一台600 t千斤顶提供。千斤顶前端设置一道分配梁,千斤顶产生的集中荷载通过分配梁均匀施加到加劲板母板整个横截面,如图4所示。

|

| 图 4 试验加载装置 |

试验采取先预载后正式加载的方式,荷载加载流程为:

1)预加载,按300 kN分级加载至900 kN,每级加载后稳载3 min。正式加载前共完成2次预加载循环,卸载完成待数据恢复后续试验。

2)正式加载,以300 kN逐级加载,加载至2400 kN后,以100 kN作为增量继续逐级加载,每级荷载稳载3 min,加载至试件破坏。

2.2 基于DIC的变形测试本试验中采用DIC系统测试试件在各级荷载作用下的位移场,从而实时、全面、直观地获得加劲曲板整体位移场分布图,通过考察加劲曲板面外位移和荷载关系曲线,从而确定试件的屈曲破坏模态及极限承载力。为方便DIC设备拍摄,测试区域选择加劲曲板未设置加劲肋侧的光滑面。具体步骤如下:

1)测量前在试件表面布置散斑标记,以便于保证试件光学特征可以被摄像机采集,见图5(a);

|

| 图 5 DIC数字散斑三维全场变形测量设置 |

2)调节DIC双目相机的拍摄位置(如:角度、距离、高度等),使相机拍摄范围能完好覆盖加劲曲板实际研究区域,如图5(b)所示;

3)利用标准标定尺,对标记好散斑的加劲曲板试件进行位置标定,建立相机拍摄像素与实际量测距离的映射关系,如图5(c)所示;

4)对于光线不充分的区域,通过增加光源完成光源配置,如图5(d)所示。

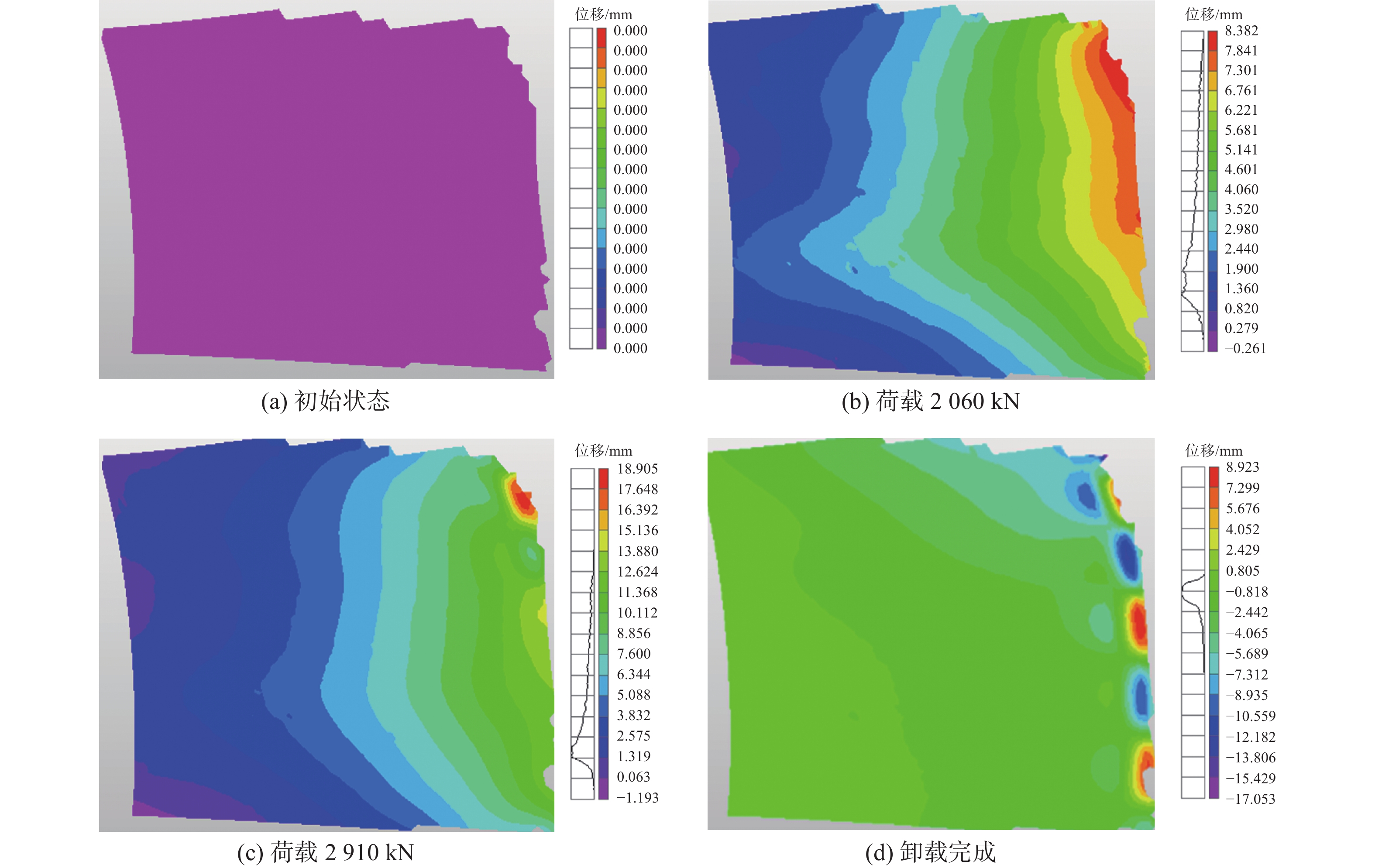

DIC测试系统设置完成后,在加劲曲板加载试验中基于DIC系统实现位移场自动采集。试件轴向变形DIC测试结果如图6所示,试件面外变形DIC测试结果如图7所示。

|

| 图 6 不同荷载下轴向位移测试结果 |

|

| 图 7 不同荷载下面外位移测试结果 |

从轴向位移测试的结果可以看出,加载前支撑端存在空隙,第一级荷载施加后支撑端出现1~2 mm轴向位移,分析该位移主要由空隙压实导致。加载初期支撑端部分区域最大,随后最大轴向位移出现在试件一条侧边靠近支撑端区域;荷载达到较大水平时,试件两个非加载边轴向位移不均匀,相差1 mm左右;临近极限荷载时,除加载端附近区域外,整个试件轴向位移分布较均匀,为4.5 mm左右,最大值出现在试件中部靠近支撑端位置。达到极限荷载时,加载端部附近区域开始出现椭圆形不均匀分布;试件破坏荷载发生一定程度卸载后,加载端破坏区域轴向位移出现明显椭圆形不均匀分布,幅值为2~8 mm不等,试件其余区域轴向位移分布较均匀,为4 mm左右。

从面外位移测试结果来看,试件在加载时未保持完全水平,第一级荷载施加后试件即出现较大面外变形,从加载端到支撑端递减分布,说明荷载施加后试件有微小的刚体转动,加载端高而支撑端低,试件受偏心荷载作用。达到极限荷载时试件加载端角点出现很大面外变形,说明该区域材料已经达到屈服强度。试件破坏荷载回落后,加载端肋间母板面外位移呈现椭圆形分布,最大面外位移达到20 mm以上,同时试验时可观察到试件相应区域出现明显的内凹或外鼓。

3 加劲曲板破坏模式及极限承载力承受轴向压力的加劲板破坏模式可能单独出现在母板或加劲肋自身,也有可能两者都发生破坏。U肋加劲板常见的破坏形态见图8,最终的失破坏模式是由最小临界应力决定的,加劲板整体屈曲临界应力受加劲板整体刚度影响较大,肋间母板和加劲肋腹板的屈曲主要取决于板件的宽厚比。

|

| 图 8 加劲板四种破坏形态 |

从破坏模式看,加劲曲板试件破坏发生在肋间母板局部区域,破坏区域靠近加载端,如图9所示。结合试件承载力试验值与破坏模态分析,由于破坏均发生在肋间母板局部区域,故试件承载力只取决于肋间母板的宽厚比和材料强度。加劲曲板试件的整体曲率对肋间母板宽度区域的影响较小,即各肋间母板形成的子板曲率不大。既有研究表明,随着加劲曲板整体曲率的增加,加劲曲板整体面外刚度增加,其整体稳定承载力会有所提高,与加劲平板相比设计时可适当减少加劲肋数量。更经济的设计是通过调整加劲肋间距和母板厚度和宽度使加劲曲板整体稳定和肋间母板局部稳定承载力基本接近。

|

| 图 9 加劲曲板破坏模式 |

国内外设计规范一般通过构造要求使得加劲肋不先于母板发生失稳,根据加劲平板屈曲模式的不同,将板件屈曲分为类似板的屈曲和类似柱的屈曲,然后采用基于正交异形板法和压杆法的计算公式进行加劲板稳定设计。Eurocode 3规范[14]首先通过压杆法考虑局部屈曲的影响得出每个子板的有效面积,然后将有效面积内的板件等效为正交异形板,从而确定最终的折减系数[12]。

由于规范中加劲板稳定承载力计算方法针对平板,计算时将加劲曲板视为加劲平板考虑,即将试件视为母板不弯曲其他构造相同的加劲平板,计算其稳定承载力,见表1。可以看出按Eurocode 3规范计算得到的承载力与试验值几乎一致,按JTG D64—2015《公路钢结构桥梁设计规范》[15]计算得到的承载力小于试验值20%以上,偏保守。

4 结束语

通过对轴压作用下加劲曲板承载力试验及基于DIC面外变形测试,可以得出以下4点结论:

1)DIC数字散斑三维全场变形测量系统应用于加劲曲板极限承载力试验面外变形测试,具有实时、全场及直观的特点,对于无法预测破坏发生区域的面外变形DIC系统优势突出。

2)试件几何构造特征、拍摄现场光源设置会影响DIC最终成像效果及测量精度。

3)设置较多加劲肋的曲板,增加了加劲板的整体面外刚度,破坏模式主要表现为肋间母板弹塑性破坏。

4)加劲曲板破坏模式为肋间母板破坏时,加劲板的整体曲率对其极限承载力影响不大,加劲平板的设计方法可用于加劲曲板设计。

| [1] |

GRONDIN G Y, ELWI A E, CHENG J. Buckling of stiffened steel plates — a parametric study[J].

Journal of Constructional Steel Research, 1999, 50(2): 151-175.

DOI:10.1016/S0143-974X(98)00242-9 |

| [2] |

狄谨, 周绪红, 吕忠达, 等. 正交异性钢箱梁U型肋加劲板极限承载力试验[J].

中国公路学报, 2009, 22(2): 59-64.

|

| [3] |

郭辉, 曾志斌, 秦大航, 等. 钢结构曲板极限承载力及曲率影响研究[J].

铁道建筑, 2017(1): 1-6.

|

| [4] |

MANCO T, MARTINS J P, RIGUEIRO C, et al. Semi-analytical orthotropic model for the prediction of the post-buckling behaviour of stiffened cylindrically curved steel panels under uniaxial compression[J].

Marine Structures, 2018, 59: 387-400.

DOI:10.1016/j.marstruc.2018.02.007 |

| [5] |

PICULIN S, MOŽE P. Stability behaviour of stiffened curved plates subjected to pure compression[J].

Thin-Walled Structures, 2021, 159: 107313.

DOI:10.1016/j.tws.2020.107313 |

| [6] |

FEATHERSTON C A. Geometric imperfection sensitivity of curved panels under combined compression and in‐plane bending – a study using adaptive meshing and DIC[J].

Strain, 2012, 48(4): 286-295.

DOI:10.1111/j.1475-1305.2011.00822.x |

| [7] |

张俊, 陈红鸟, 王德强. 基于DIC技术的混凝土往复荷载下断裂力学特性研究[J].

应用力学学报, 2021, 38(4): 1636-1643.

|

| [8] |

MILOSEVIC N, YOUNISE B, SEDMAK A, et al. Evaluation of true stress–strain diagrams for welded joints by application of Digital Image Correlation[J].

Engineering Failure Analysis, 2021, 128: 105609.

DOI:10.1016/j.engfailanal.2021.105609 |

| [9] |

TIAN L, ZHAO J H, PAN B, et al. Full-field bridge deflection monitoring with off-axis digital image correlation[J].

Sensors, 2021, 21(15): 5058.

DOI:10.3390/s21155058 |

| [10] |

陈登旭, 刘吉, 武锦辉, 等. 基于改进人工鱼群算法的DIC形变分析[J].

中国测试, 2020, 46(5): 117-122.

|

| [11] |

尤威, 梁晋, 梁瑜, 等. 基于数字图像相关法的H340LAD_Z高强度钢屈服行为研究[J].

中国测试, 2017, 43(12): 119-123.

|

| [12] |

YAMAGUCHI I. Speckle displacement and decorrelation in the diffraction and image fields for small object deformation[J].

Opt Acta: International Journal of Optics, 1981, 28(10): 1359-1376.

DOI:10.1080/713820454 |

| [13] |

PETERS W H, RANSON W F. Digital imaging techniques in experimental stress analysis[J].

Optical Engineering, 1982, 21(3): 427-431.

|

| [14] |

Design of steel structures-Part 1-6: strength and stability of shell structures: EN 1993-1-6: 2007[S], 2007.

|

| [15] |

公路钢结构桥梁设计规范: JTG D64—2015[S]. 北京: 人民交通出版社股份有限公司, 2015.

|

2023, Vol. 49

2023, Vol. 49

,

,