文章信息

- 赵巧绒, 赵翠翠, 雷有巧, 王鑫, 张宏伟, 王炳博

- ZHAO Qiaorong, ZHAO Cuicui, LEI Youqiao, WANG Xin, ZHANG Hongwei, WANG Bingbo

- RV减速器关键参数测试与分析

- Test and analysis of key parameters of RV reducer

- 中国测试, 2021, 47(11): 113-118

- CHINA MEASUREMENT & TEST, 2021, 47(11): 113-118

- http://dx.doi.org/10.11857/j.issn.1674-5124.2021060204

-

文章历史

- 收稿日期: 2021-06-23

- 收到修改稿日期: 2021-07-26

2. 宝鸡文理学院机械工程学院,陕西 宝鸡 721016;

3. 陕西省机器人关键零部件先进制造与评估省市共建重点实验室,陕西 宝鸡 721016

2. School of Mechanical Engineering, Baoji University of Arts and Sciences, Baoji 721016, China;

3. Shaanxi Key Laboratory of Advanced Manufacturing and Evaluation of Robot Key Components, Baoji 721016, China

RV减速器是工业机器人的核心部件,与工业机器人末端精度息息相关,其性能参数的精度及稳定性是企业较为关心的问题。在产品出厂合格检测过程中往往首先关注其传动误差、刚度及回差等指标[1-5],除了这些指标外空载摩擦转矩、空载跑合、定位精度和机械效率等指标也具有相当重要的意义,但以往针对这些指标的研究较少,没有引起足够的重视,因此本文将针对这些指标进行测试与研究。

空载跑合对提高减速器的承载能力和使用寿命具有十分重要的意义,许多厂家对减速器跑合的必要性不够重视,不能严格按照要求进行操作使用,使减速器的承载能力和使用寿命都达不到基本要求。定位精度是衡量减速器传动误差的一种指标,工业机器人能够在生产中可靠地完成工序任务并且确保工艺质量,与减速器的定位精度密切相关。空载摩擦转矩是减速器的重要性能指标,需要在出厂前进行测量评定。机械效率作为减速器的一项重要指标,可直接反映机器人的经济性指标,因此在减速器的生产过程中效率也被作为一项重要考察指标。

基于国内减速器生产技术的发展,林志宇[6]为提高精密减速器性能测试效率,提出了一种单工位测试流程优化方法。还有部分学者就减速器参数性能进行了相关测量分析。厦门大学叶石磊[7]对四种公司RV减速器的旋转精度、传动效率等参数进行测试比对,体现了国内外RV减速器性能上的差异。关通等[8]采用了正交试验方法,得出输入转速、输出转矩对RV减速器传动效率的影响程度较为显著。王海霞[9]等进行了RV减速器传动误差的测量与分析,结果表明传动误差随着负载和输入转速的增大而增大。目前工业领域通常把精密减速器的空载摩擦转矩和转速做线性化处理,未能客观反映低速阶段的空载摩擦转矩随转速的变化规律,针对这一问题,徐航[10]等对精密减速器的摩擦特性及模型进行了分析,得出RV减速器的空载摩擦转矩具有典型的Stribeck效应。赵巧绒[11]等对SG减速器与RV减速器在空载升速过程中就其传动效率的差异进行对比研究。这些测试研究对于我国减速器的进步发展具有重大意义。

国内机械制造水平较低,拥有减速器测试装置的一般为高校和企业,试验方法和加载形式都不同,缺乏对减速器参数的统一试验标准,对于关键参数的测量分析较少。因此本文针对这一问题对减速器空载摩擦转矩、空载跑合、定位精度和机械效率等参数进行动态测试,探究转速变化下其性能的变化规律。

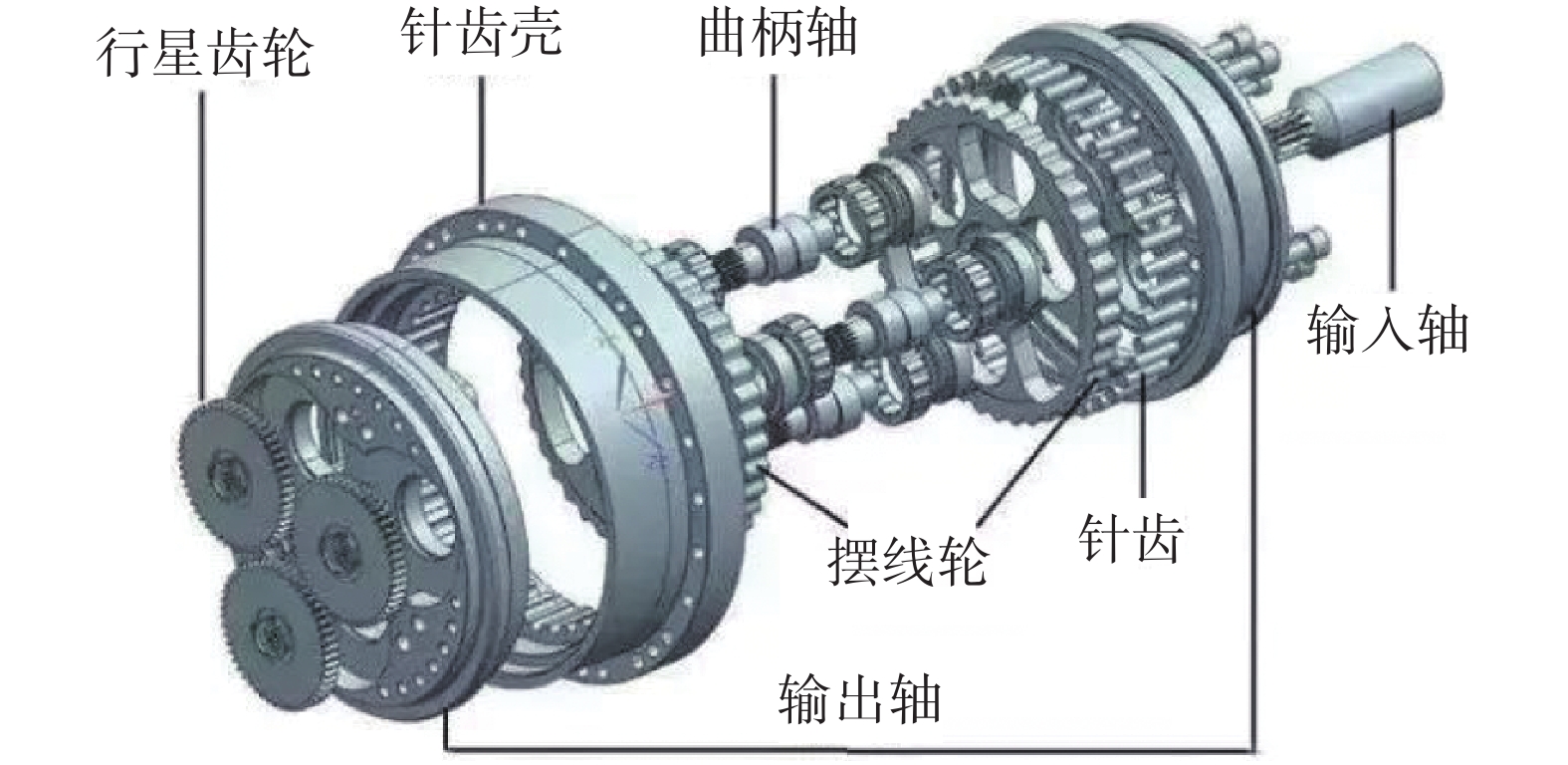

1 测试方案 1.1 工作原理RV减速器是二级减速型,传动装置由两部分组成:第一级渐开线圆柱齿轮行星减速机构和第二级摆线针轮行星减速机构,如图1、图2所示。太阳轮1与输入端相连,如果渐开线中心轮顺时针方向旋转,它将带动三个呈120°布置的行星轮2在绕中心轮轴心公转的同时,中心轮还有逆时针方向自转,三个曲柄轴3与行星轮2相连接而同速转动,两片相位差180°的摆线轮4铰接在三个曲柄轴上,并啮合于固定的针轮,在其轴线绕针轮轴线公转的同时,还将反方向自转,即顺时针旋转。输出机构由装在其上的三对曲柄轴支撑轴承来推动,把摆线轮上的自转矢量以1∶1的速比传递出来。该旋转被输出到第二减速单元的轴固定后,壳体侧成为输出测。

|

| 图 1 RV减速器结构图 |

|

| 图 2 RV传动简图 |

1.2 测试指标

空载摩擦转矩是指在无负载、转速稳定的情况下所测得的减速器的摩擦转矩。空载跑合是指在空载条件下将装配好的齿轮副进行运转,在运转过程中逐渐磨掉啮合表面的凸峰,增大两接触面的实际接触面,使啮合表面保持最适宜的间隙,同时达到最佳经济效益。定位精度是指当输入轴转动时,输出轴会被带动旋转,此时输出轴转动角度的真实值和理论值的差距。效率是指减速器的输入端和输出端的功率之比。

1.3 RV减速器实验测试装置本文利用减速器综合测试平台进行实验测试,如图3所示,以某厂家RV-40E减速器为研究对象,其传动比为121。

|

| 图 3 减速器测试系统 |

测试系统构造由左至右依次为:驱动电机、前端扭矩传感器、前端角度传感器、减速器、后端角度传感器、后端扭矩传感器、增速器、负载电机等部件。不同试验的硬件组合为:

空载摩擦转矩:从驱动端开始,依次连接:驱动电机—扭矩传感器—轴承座—前端角度传感器—被测减速器—后端角度传感器—后端轴承座

空载跑合:从驱动端开始,依次连接:驱动电机—扭矩传感器—轴承座—前端角度传感器—被测减速器—后端角度传感器—后端轴承座

定位精度:从驱动端开始,依次连接:驱动电机—扭矩传感器—轴承座—前端角度传感器—被测减速器—后端角度传感器—后端轴承座

效率:从驱动端开始,依次连接:驱动电机—扭矩传感器—轴承座—前端角度传感器—被测减速器—后端角度传感器—后端轴承座—后端扭矩传感器—增速箱—负载电机

软件测试系统的操作台如图4所示。

|

| 图 4 操作台 |

各指标测试中数据设置如下:

空载摩擦转矩测试中设置最终转速为2000 r/min,负载转矩为4.6 N·m,转速分段为8,过渡时间为5 s,运行时间为30 s,采集时间为10 s。

空载跑合测试设定第一、二、三转速分别为50 ,100 ,1000 r/min,时长:每个速度下运行的总时间分别为0,30,180 s,间隔:在该转速下正反转单次运行的时间分别为10 ,10,180 s,过渡:从当前转速向下一个转速过渡的时间分别为1 ,1,10 s。

定位精度测试中设定转速为30 r/min,转速换向次数为8次,控制间隔为100 ms,期望输出角度为360°,测试位置个数为15。

效率试验中设定驱动转速为100 ,200 ,300 r/min。

2 实验测试与分析 2.1 空载摩擦转矩测试空载摩擦转矩测试是在输出端无负载时进行的,要求测试开始前,将RV减速器的输出端脱开,然后输入端起动减速器,同时采集输入端的转矩得出瞬时最大输入扭矩。无负载时,使减速器驱动端的转速旋转到设定的转速,运行后测试传感器检测到的转矩就是空载摩擦转矩,最后降速并完成测试。

测试前先分离减速器输出和输入的额定转速,并将0至最终转速值切分为几个测试点:300 ,600 ,900 ,1200 ,1500 ,1800 r/min,实时监测记录各稳定转速下驱动转速的变化情况,经过271.9 s达到最大空载摩擦转矩,监测结果如图5所示。

|

| 图 5 空载摩擦转矩测试曲线 |

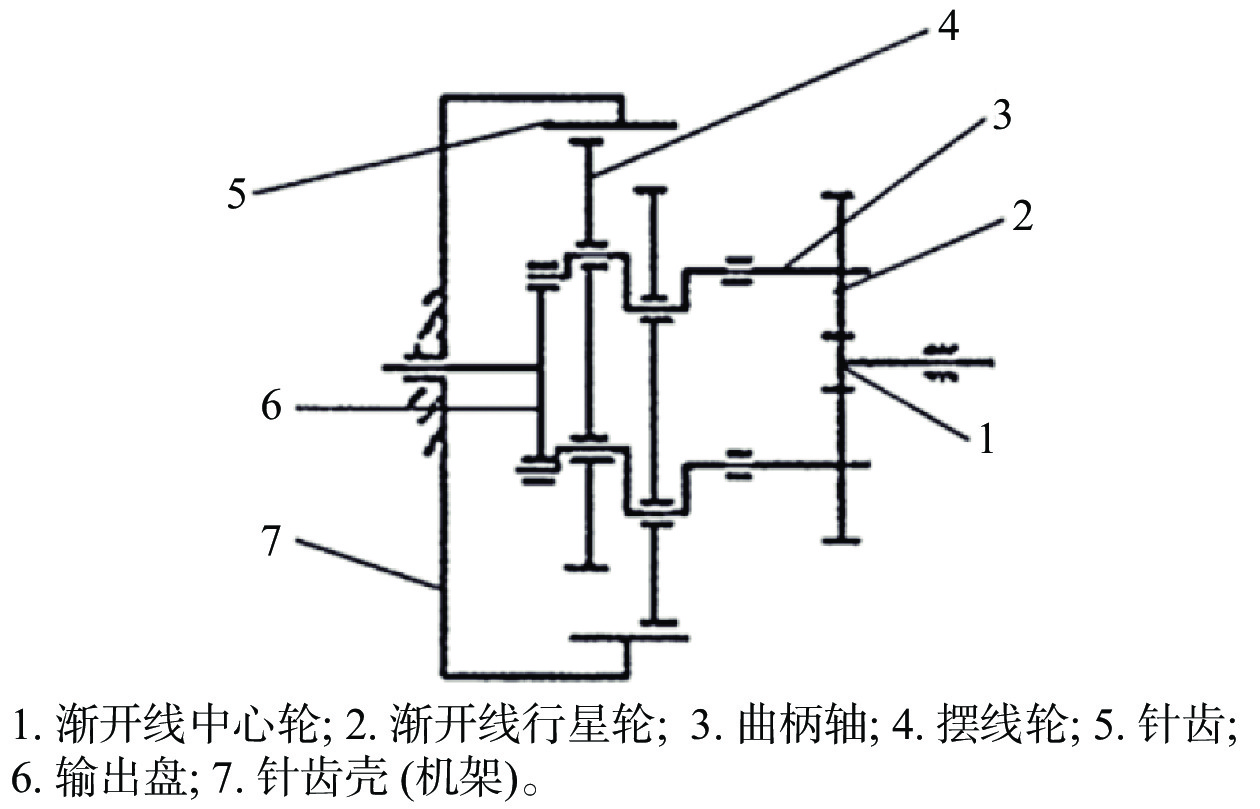

将图5与国内相似机型[12]进行对比,如图6所示。图5减速器最大空载摩擦转矩为0.30 N·m。当转速同为800 r/min时,图5空载摩擦转矩仅为0.2 N·m,而图6机型为0.75 N·m,说明试验台RV减速器在加工工艺上性能优异。

|

| 图 6 空载摩擦转矩试验 |

2.2 空载跑合测试

将直流电机与传感器相连,再将传感器的另一端与减速器输入端相连,传感器的另一端与磁粉加载器相连,释放传感器中的残余应力,测试仪器标零。在额定转速的情况下,逐渐加载到额定载荷的同时进行运转并监测数据。

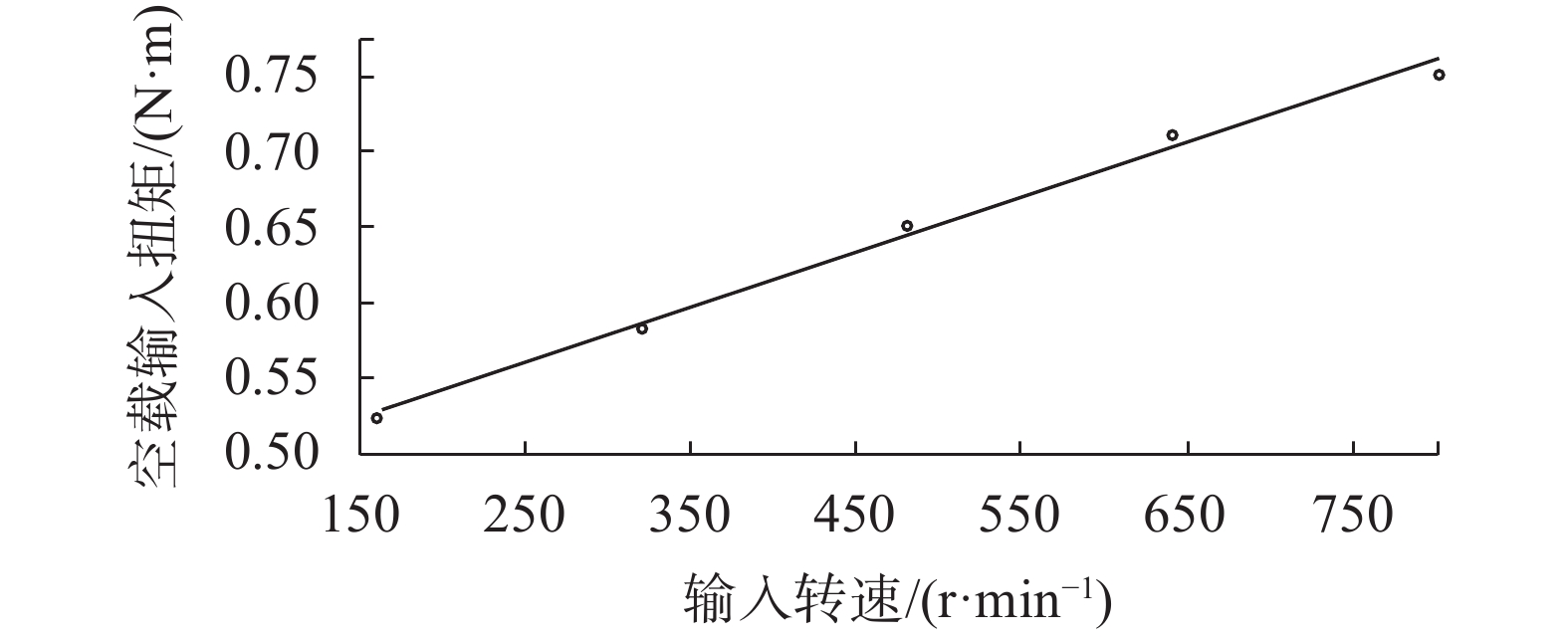

从图7可见空载跑合最大转矩为0.39 N·m。经过290.8 s后可达到稳定工况。试验台RV减速器空载跑合性能优异即代表该减速器具有更高的承载能力及使用寿命,说明国内RV减速器不仅在加工工艺上达到国际领先水平,更在使用寿命上得到了提升。

|

| 图 7 空载跑合测试曲线 |

2.3 定位精度测试

测试定位精度时,需设定驱动端起始时的转速值,然后启动驱动端,按设定的转速30r/min运行,运行到期望角度360°时转速反向,换向次数要达到设定值8次。测试结果,详见表1、表2。

| (°) | |||||||

| 序号 | 测试位置 | 序号 | 测试位置 | 序号 | 测试位置 | ||

| 1 | –24.000 | 6 | –144.000 | 11 | –264.000 | ||

| 2 | –48.000 | 7 | –168.000 | 12 | –288.000 | ||

| 3 | –72.000 | 8 | –192.000 | 13 | –312.000 | ||

| 4 | –96.000 | 9 | –216.000 | 14 | –336.000 | ||

| 5 | –120.000 | 10 | –240.000 | 15 | –360.000 | ||

| (″) | |||

| 项目 | 正向 | 反向 | 双向 |

| 反向差值 | – | – | 25.3 |

| 定位精度 | 30.0 | 32.1 | 53.1 |

| 重复定位精度 | 8.5 | 5.9 | 27.9 |

| 定位系统偏差 | 28.3 | 29.0 | 50.5 |

为与表1定位测试结果进行对比,列出国内外RV减速器性能汇总结果见表3。

| (″) | ||||

| 项目 | 帝人 | 秦川 | 微柏 | 力克 |

| 正向 | 38.91 | 59.23 | 79.88 | 152.14 |

| 反向 | 41.81 | 65.7 | 85.5 | 142.1 |

| 厂家给定值 | 33~35 | 60~62 | 78~85 | 135~140 |

对比表2、表3可见,试验台RV减速器正反向定位精度已经高于国内外众多厂家产品,重复定位精度高,可靠性较好。参考国家标准GB/T 17421.2—2000,该试验设备定位精度符合国家要求。帝人减速器一直是全球减速器的标杆,其具有耐重击、寿命长、低噪音、高传动效率、高精度、低背隙、使用周期长等出色的性能表现。试验台RV减速器的定位精度已经高于帝人,说明国内RV减速器在精度上可以比肩进口产品。

2.4 效率测试在负载效率的试验中,驱动端转速需要达到要求的驱动转速,并且负载采用扭矩控制模式,进行额定负载加载,达到设定稳定工况时,通过扭矩测试系统采集当前工况下被测件输入端的转矩和转速。

效率测试开始前,需要将扭矩传感器进行调零,以免残余的扭矩会影响测试结果。效率的理论计算基本公式如表4所示。

| $ {{T}}_{{1}}=\frac{{9\;550}{×}{{P}}_{{1}}}{{{n}}_{{1}}} $ | (1) |

| $ {{T}}_{{2}}=\frac{{9\;550}{×}{{P}}_{{2}}}{{{n}}_{{2}}} $ | (2) |

式中:P1——输入功率;

T1——输入转矩;

n1——输入转速;

P2——输出功率;

T2——输出转矩;

n2——输出转速。

由公式(1)、(2)推导可得公式(3):

| $ {\eta}=\frac{{{T}}_{{2}}}{{{T}}_{{1}}{i}} $ | (3) |

起动电动机,在保证额定转速的条件下,逐渐提高负载。通常由零载到额定负载之间取几个测试点,在每一个测试点上记录减速器输入轴和输出轴的转矩,由公式(3)可知效率值可由测得的转矩值算出,如表5所示。

| 驱动转速/(r·min–1) | 驱动转矩/(N·m) | 负载转矩/(N·m) | 机械效率/% |

| 100 | 0.679 | 58 | 70.4 |

| 100 | 1.014 | 94.5 | 77 |

| 100 | 1.485 | 148 | 82.4 |

| 100 | 1.946 | 198.3 | 84.2 |

| 100 | 2.344 | 244.3 | 86.1 |

| 100 | 2.863 | 295.4 | 85.3 |

| 100 | 3.329 | 346.5 | 86 |

| 100 | 3.9 | 404.2 | 85.6 |

| 199 | 0.844 | 86.4 | 84.5 |

| 199 | 0.924 | 94.6 | 84.6 |

| 199 | 1.385 | 146.5 | 87.4 |

| 199 | 1.805 | 194.2 | 88.9 |

| 199 | 2.278 | 248 | 90 |

| 199 | 2.686 | 293.8 | 90.4 |

| 199 | 3.167 | 347.1 | 90.6 |

| 199 | 3.651 | 398.2 | 90.1 |

| 299 | 0.55 | 55 | 82.7 |

| 299 | 0.904 | 94.7 | 86.6 |

| 299 | 1.353 | 144.8 | 88.4 |

| 300 | 1.83 | 197.3 | 89.1 |

| 299 | 2.238 | 244.5 | 90.3 |

| 299 | 2.688 | 294.5 | 90.5 |

| 299 | 3.192 | 349.8 | 90.6 |

| 299 | 3.664 | 404.8 | 91.3 |

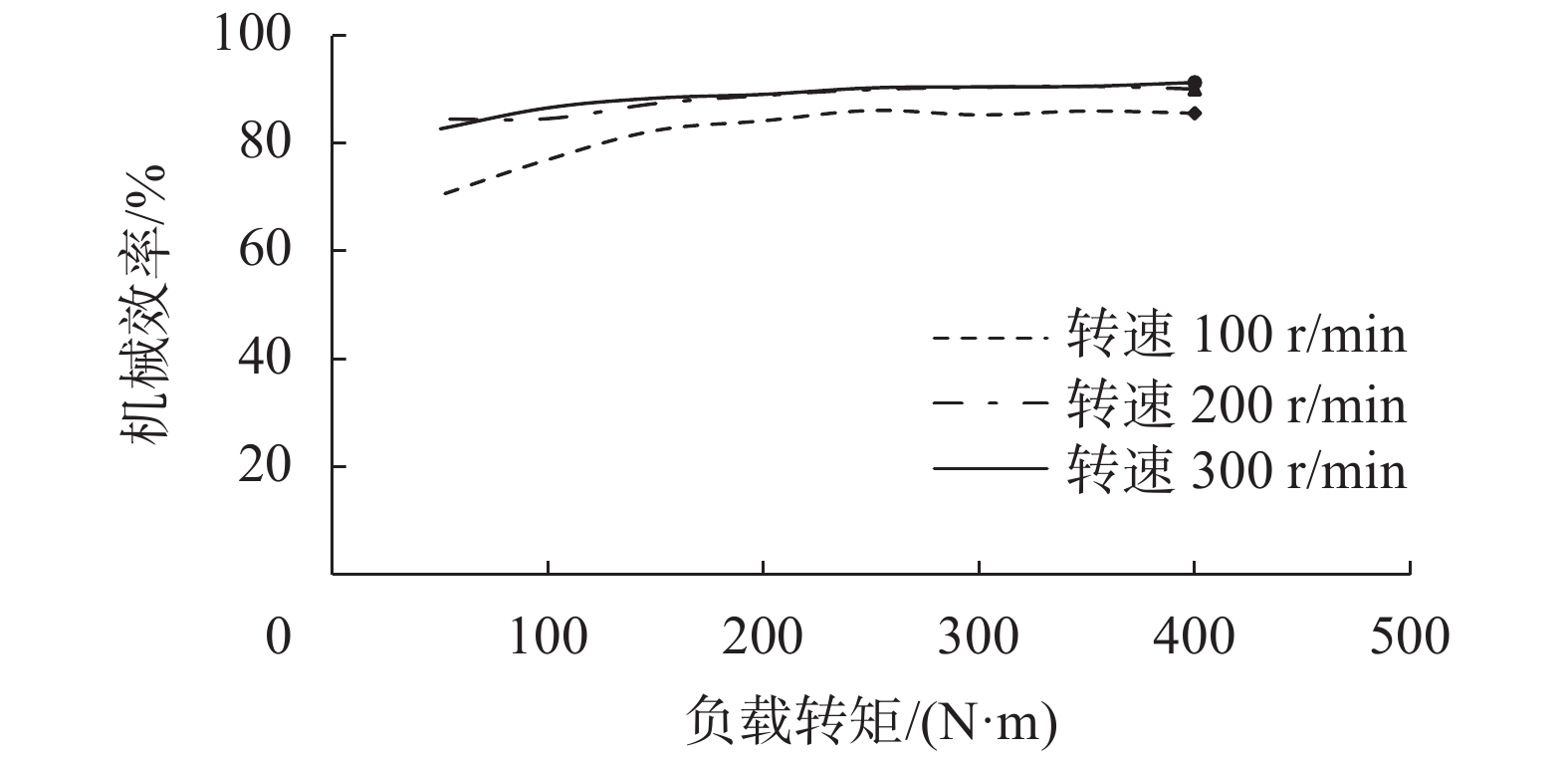

根据表5数据处理可得出,不同驱动转速下的效率变化曲线,如图8所示。

|

| 图 8 各转速下的效率曲线 |

由图8可见,随转速增大系统机械效率增加,随负载转矩的增加,效率也有所提升,在不同转速下,随着负载的增加,RV减速器效率之间的差距明显减小,最终达到最大值并趋于稳定。试验台RV减速器机械效率基本大于85%,最高可达到91.3%。如图9所示,国内外相似机型[12]的效率基本为65%,由此可见,试验台RV减速器效率性能优异。

|

| 图 9 相似机型效率曲线 |

2.4.2 空载效率

将RV减速器的输出端脱开,起动电动机,在保证额定转速的条件下,驱动电机需要以不同的驱动转速带动减速器进行效率试验,模拟在实际工况下,转速与效率的关系。空载状态下机械效率见表6。

| 驱动转速/(r·min–1) | 驱动转矩/(N·m) | 负载转矩/(N·m) | 机械效率/% |

| 10 | 0.194 | 11.8 | 50.5 |

| 10 | 0.188 | 11.8 | 51.9 |

| 10 | 0.186 | 11.8 | 52.4 |

| 10 | 0.186 | 11.8 | 52.7 |

| 10 | 0.186 | 11.8 | 52.6 |

| 10 | 0.186 | 11.8 | 52.4 |

| 10 | 0.188 | 11.8 | 52 |

| 50 | 0.112 | 11.9 | 87.9 |

| 50 | 0.113 | 11.9 | 87.1 |

| 50 | 0.113 | 11.9 | 87.1 |

| 50 | 0.112 | 11.9 | 88 |

| 50 | 0.112 | 11.9 | 87.7 |

| 50 | 0.112 | 11.9 | 88 |

| 50 | 0.111 | 11.9 | 88.4 |

| 100 | 0.061 | 11.8 | 98 |

| 100 | 0.06 | 11.8 | 98 |

| 100 | 0.06 | 11.8 | 98 |

| 100 | 0.06 | 11.8 | 98 |

| 100 | 0.06 | 11.8 | 98 |

| 100 | 0.06 | 11.8 | 98 |

| 100 | 0.062 | 11.9 | 98 |

由表6可见,空载状态下,随转速增大机械效率增加,空载状态下机械效率最大值可达98%,系统能量损耗微小,说明试验台RV减速器设计合理,加工装配水平较高,整体性能达到国内外先进水平。

3 结束语本文测试了国内某厂家RV-40E减速器的空载摩擦扭矩、空载跑合、定位精度和效率四个参数。四个参数的测试结果都表明试验台RV减速器的性能不仅满足国家标准,并且优于包括日本帝人在内的国内外厂家产品。其中空载跑合性能优异说明其承载能力强、使用寿命长,定位精度高说明其使用性能出色,空载摩擦转矩小及机械效率高说明产品的加工工艺优异,具有很高的经济效益。本研究对RV减速器的性能测试与评价具有参考意义。

| [1] |

谭晶, 石德昱, 黄迪山, 等. RV-40E减速器传动链误差及分析[J].

工业控制计算机, 2017, 30(5): 78-80.

DOI:10.3969/j.issn.1001-182X.2017.05.033 |

| [2] |

张圆东, 肖正明, 吴利荣. RV减速器传动系统动力学分析与试验研究[J].

化工自动化及仪表, 2021, 48(1): 40-48.

|

| [3] |

孙瑞. RV减速器综合性能检测平台的研究[D]. 辽阳: 沈阳工业大学, 2020.

|

| [4] |

郑钰馨, 奚鹰, 袁浪, 等. RV减速器动力性能综合检测试验平台设计[J].

中国工程机械学报, 2017, 15(6): 536-541.

|

| [5] |

乔雪涛, 张力斌, 闫存富, 等. 我国工业机器人RV减速器发展现状分析[J].

机械强度, 2019, 41(6): 1486-1492.

|

| [6] |

林志宇, 刘桂雄, 汤少敏, 等. 机器人精密减速器单工位测试流程优化方法[J].

中国测试, 2019, 45(6): 19-23.

DOI:10.11857/j.issn.1674-5124.2019030131 |

| [7] |

叶石磊. RV减速器综合性能测试系统的设计[D]. 厦门: 厦门大学, 2018.

|

| [8] |

关通, 徐宏海, 谢雄伟, 等. 高精密RV减速器传动效率测试与分析[J].

机械传动, 2019, 43(5): 106-109.

|

| [9] |

王海霞, 吴清锋, 吴艺波, 等. 机器人RV减速器传动误差的测量与分析[J].

机械传动, 2020, 44(2): 104-108.

|

| [10] |

徐航, 何元春, 吴耀庭, 等. 机器人用精密减速器空载摩擦转矩分析与测量[J].

重庆理大学学报(自然科学), 2020, 34(11): 94-99.

|

| [11] |

赵巧绒, 王雪雯, 王鑫, 等. SG与RV减速器综合性能对比分析[J].

噪声与振动控制, 2021, 41(1): 229-234.

DOI:10.3969/j.issn.1006-1355.2021.01.042 |

| [12] |

王开. 精密减速器测试系统的研究与开发[D]. 北京: 北方工业大学, 2018.

|

2021, Vol. 47

2021, Vol. 47

,

,