文章信息

- 张敏刚, 胡君杰, 熊可, 潘义, 王少楠, 范挺, 周理, 谷雨, 周玉龙, 许向东

- ZHANG Mingang, HU Junjie, XIONG Ke, PAN Yi, WANG Shaonan, FAN Ting, ZHOU Li, GU Yu, ZHOU Yulong, XU Xiangdong

- 微型热导检测器的研究进展

- Research progress of micro-thermal conductivity detectors

- 中国测试, 2020, 46(8): 1-8

- CHINA MEASUREMENT & TEST, 2020, 46(8): 1-8

- http://dx.doi.org/10.11857/j.issn.1674-5124.2019120029

-

文章历史

- 收稿日期: 2019-12-11

- 收到修改稿日期: 2020-03-17

2. 中国测试技术研究院,四川 成都 610021;

3. 西南化工研究设计院有限公司,四川 成都 610225;

4. 中国科学院成都有机化学研究所,四川 成都 610041;

5. 中国石油西南油气田分公司天然气研究院,四川 成都 610213;

6. 中国石油天然气质量控制和能量计量重点实验室,四川 成都 610213

2. National Institute of Measurement and Testing Technology, Chengdu 610021, China;

3. Southwest Research and Design Institute of Chemical Industry Co., Ltd., Chengdu 610225, China;

4. Chengdu Institute of Organic Chemistry, Chinese Academy of Sciences, Chengdu 610041, China;

5. Research Institute of Natural Gas Technology of PetroChina Southwest Oil and Gasfield Company, Chengdu 610213, China;

6. Key Laboratory of Natural Gas Quality Control and Energy Measurement, CNPC, Chengdu 610213, China

气相色谱是一种分离、检测混合气体的技术,因其高效、高灵敏度和高选择性等特点而被广泛地应用于石油、化工及环保等领域[1-4]。气相色谱仪(GC)由进样器、色谱柱和检测器构成。其中,检测器决定了色谱系统的检测灵敏度、检测限和响应时间等重要性能[5-6],是系统的关键部件。在各种GC检测器中,热导检测器因其结构简单、测量范围广、稳定性高、线性范围宽和对物质分子的非破坏性等特点被用于气体检测[7-9]。热导检测器的核心部件是热导池,其中央的热敏电阻由于被测气体和载气的热导系数不同而引起阻值变化,由此产生响应[10-11]。

传统的热导检测器虽然具有强大的气体检测能力,但是仪器重、体积大[12]、功耗高[13],导致其存在分析速度慢[14]、温度漂移大[15]、检测精度差[16]、灵敏度低[17]等缺陷,限制了热导检测器的发展。所以,热导检测器的小型化成为本领域亟待解决的核心问题。近年,随着微机电系统(MEMS)技术的日益成熟,人们设计并制作出性能优异的微型热导检测器(μTCD),μTCD的热导池体积通常在100 μL以下[18-19],远小于传统热导检测器的池体积(约300 µL),显著地降低了GC的质量、体积与功耗,促进了GC的微型化发展[20-23]。基于此,本文将系统地概括μTCD的理论研究,并且从提高μTCD灵敏度的角度出发,分析热导池结构的设计、制备和封装对μTCD灵敏度的影响,阐述μTCD的国内外研究进展。

1 μTCD的理论研究 1.1 μTCD的理论基础混合气体热导系数的计算理论为研究μTCD奠定了理论基础。假若待测组分为单一气体,待测气体体积百分比浓度与热导系数分别为C1和

| $\lambda = {C_1} \times {\lambda _1} + {C_2} \times {\lambda _2}$ | (1) |

考虑到

| ${C_1} = \frac{\lambda }{{{\lambda _1} - {\lambda _2}}} - \frac{{{\lambda _2}}}{{{\lambda _1} - {\lambda _2}}}$ | (2) |

式(2)表明,在单一被测气体下,混合气体的热导系数

在μTCD中,混合气体的热导系数变化通常被转化成惠斯通电桥中热敏电阻阻值的变化,再将热敏电阻阻值的变化转化成输出电压的变化,从而实现对待测气体成分和浓度检测[14, 27]。图1(a)中由惠斯通电桥构成的μTCD位于气室中央,用恒定的电流加热μTCD,μTCD通过周围气体向气室散热[17]。当两个进样口都通入纯载气之后,惠斯通电桥处于平衡态,M、N两点电位相等,电位差为零(见图1(b))。但是,当进样口1、2分别通入纯载气和混合气体时,因为纯载气的热导系数远高于样气的热导系数,所以进样口1比进样口2散热得更加充分,热平衡时进样口1的温度比进样口2低,造成热敏元件R3和R4的电阻值不相同。这将导致电桥平衡被破坏,M、N两点电位不相等,即电位差VMN不为零。因此,通过对电压进行检测和分析,可以定量地检测被测物质的成分和浓度。这种检测混合气体热导系数的方法为μTCD的发展提供了重要的理论基础。

1.2 μTCD的优化理论

与传统的热导检测器相比较,μTCD在检测限、灵敏度及响应时间等方面均有显著提高。尽管如此,科研人员仍然希望进一步提升μTCD的灵敏度,使其应用范围更广。

2004年,中国矿业大学黄为勇等[14, 16]通过建立μTCD的热平衡方程,分析了提高检测灵敏度的方法。该研究证明,μTCD的温度随着被测气体浓度的变化而变化的特性是影响气体检测性能的重要因素,并提出通过保持μTCD工作温度恒定的方法,可以提高检测灵敏度[28-29]。2010年,尹立明等[30]研究发现,与钨丝相比较,铼钨丝的电阻温度系数更高、抗氧化性能更强,更合适于提高检测器灵敏度。同年,张天龙等[18]研究表明,热导池桥电流、热导池气室孔径、热敏元件阻值、工作温度和载气等都会对μTCD的灵敏度产生不同程度的影响,但是,这些因素与μTCD灵敏度之间的定量关系并未被提出。

2011年,苏垒等[31]报道了μTCD灵敏度与桥流、热敏电阻、载气和热导池参数的具体关系:

| $S = K{I^3}R\frac{{{\lambda _{\rm c}} - {\lambda _{\rm s}}}}{{{\lambda _{\rm c}}}}({T_{\rm{f}}} - {T_{\rm b}})$ | (3) |

式中:K——热导池常数,取决于几何参数;

I——桥路电流;

R——热丝电阻;

式(3)为提高μTCD的性能提供了理论依据。不难得出,在桥路电流、热敏元件(通常选择钨丝或铂丝)[32-37]和载气(通常选择氢气或氦气)[38-42]一定的条件下,设计特殊的热导池结构将有利于μTCD灵敏度的提高。

2 μTCD热导池的结构设计与制备通常,μTCD的热导池由有微通道的顶层、有热敏元件的中间层以及基底层组成。从式(3)可知,除了选择合适的桥路电流、性能优异的热敏电阻和热导系数较高的载气之外,μTCD热导池的结构是影响检测灵敏度的重要因素。早期,人们主要从减少热导池腔内死体积和提高热丝结构与基底之间的热绝缘性两个方面,优化μTCD的性能[17]。自20世纪70年代以来,μTCD热导池死体积已经达到了微升量级,优异的热绝缘性和μTCD的集成化封装逐渐成为研究的焦点[19]。

2.1 热导池热丝层的结构设计与制备工艺为了有效地提高热丝结构与基底之间的热绝缘性、提升μTCD的灵敏度,研究人员分别采用没有热丝支撑梁[43]和具有单层[27, 44]、双层[36]以及三层热丝支撑梁[37]的典型结构,作为μTCD热导池的中间层。下文分别对这4种设计方案和制备工艺进行阐述。

2017年,法国格勒诺布尔大学的Legendre等[43]设计并制作了一种与CMOS兼容的新型μTCD(见图2(a))。该μTCD的敏感元件由100条间隔为3 μm的硅(Si)纳米线阵列组成,纳米线阵列相对于Si基底的垂直悬浮高度为2 μm。其中,单根纳米线的长度为40 μm、宽度为250 nm、高度为220 nm(见图2(b))。该μTCD的制备工艺为:首先,重掺杂B+的绝缘硅在高温下退火,并且通过深度离子刻蚀形成热导池的顶层;接着,采用光刻技术和反应离子刻蚀技术制备Si纳米线阵列;然后,沉积硅化铝(AlSi)层和二氧化硅(SiO2)层,使得纳米线阵列嵌入SiO2层且与金属层接触良好,实现器件的电学导通;最后,键合封装μTCD。测试表明,该μTCD能够在30 s内快速有效地检测出丁烷和正戊烷混合物的组分浓度,而且丁烷与正戊烷的检测限分别为7×10–5和6×10–5。但是,由于该μTCD热导池的中间层是没有支撑梁的Si纳米线,所以,输出信号对压力敏感,当气体通过热导池时,气流波动将导致μTCD产生噪声,从而对μTCD的输出信号稳定性和使用寿命产生负面影响。

为了提高μTCD的输出信号稳定性和热敏元件与基底之间的热绝缘性,很多研究小组制作了具有单层热丝支撑梁的μTCD。2007年,加利福尼亚大学的Cruz等[27]设计出一种简便的热导池中间层为铂丝/氮化硅(SiNx)薄膜的μTCD,其结构如图3(a)所示。该μTCD的制作工艺主要包括:首先,利用低压化学气相沉积法制备厚度为1 μm的SiNx薄膜;然后,采用溅射沉积的方法,在SiNx薄膜的表面沉积铂电阻;接着,把器件置入充满氮气(N2)的管式炉中退火,以减少SiNx薄膜应力;随后,利用CF4−O2等离子体和KOH溶液分别刻蚀SiNx薄膜与Si基底,以形成微通道;最后,将得到的有微通道的中间层与Pyrex玻璃进行键合,据此,形成热导池。这种μTCD能够有效地检测出CO和N2O的混合气体的各组分浓度,由于其出色的热绝缘结构,使该μTCD的检测限达到10–6。与之类似,Boston大学Kaanta等[44]于2009年也采用单层的SiNx薄膜制作热丝的支撑梁,制作了具有线性响应信号的μTCD,其结构如图3(b)所示。其中,热丝层和SiNx支撑梁的厚度分别约为150 nm和500 nm,硅基底经KOH溶液刻蚀,深度约为80 μm。该μTCD把气流微通道与热导池相结合,很大程度上减少了器件的死体积,可以有效地检测出氦气与己烷的混合气体各组分浓度,检测限高达2.6×10–7,而且响应时间极短,仅为150 μs。

在相同条件下,具有热丝支撑梁的μTCD,不仅减少了气流对热敏元件的影响,而且降低了热敏元件向基底的散热,提高了器件的热绝缘性[13]。由式(3)可知,在热导池几何参数、桥电流大小、热敏元件及载气等条件一定时,μTCD的热绝缘性越好,向基底传导损耗的热量就越少,热敏元件的中心温度越高,μTCD灵敏度就越高。因此,采用单层热丝支撑梁作为μTCD热导池的中间层时,μTCD的灵敏度和稳定性都高于没有热丝支撑梁的μTCD。在随后的研究中,这种具有单层热丝支撑梁的μTCD受到了科研人员的广泛关注[13, 45]。

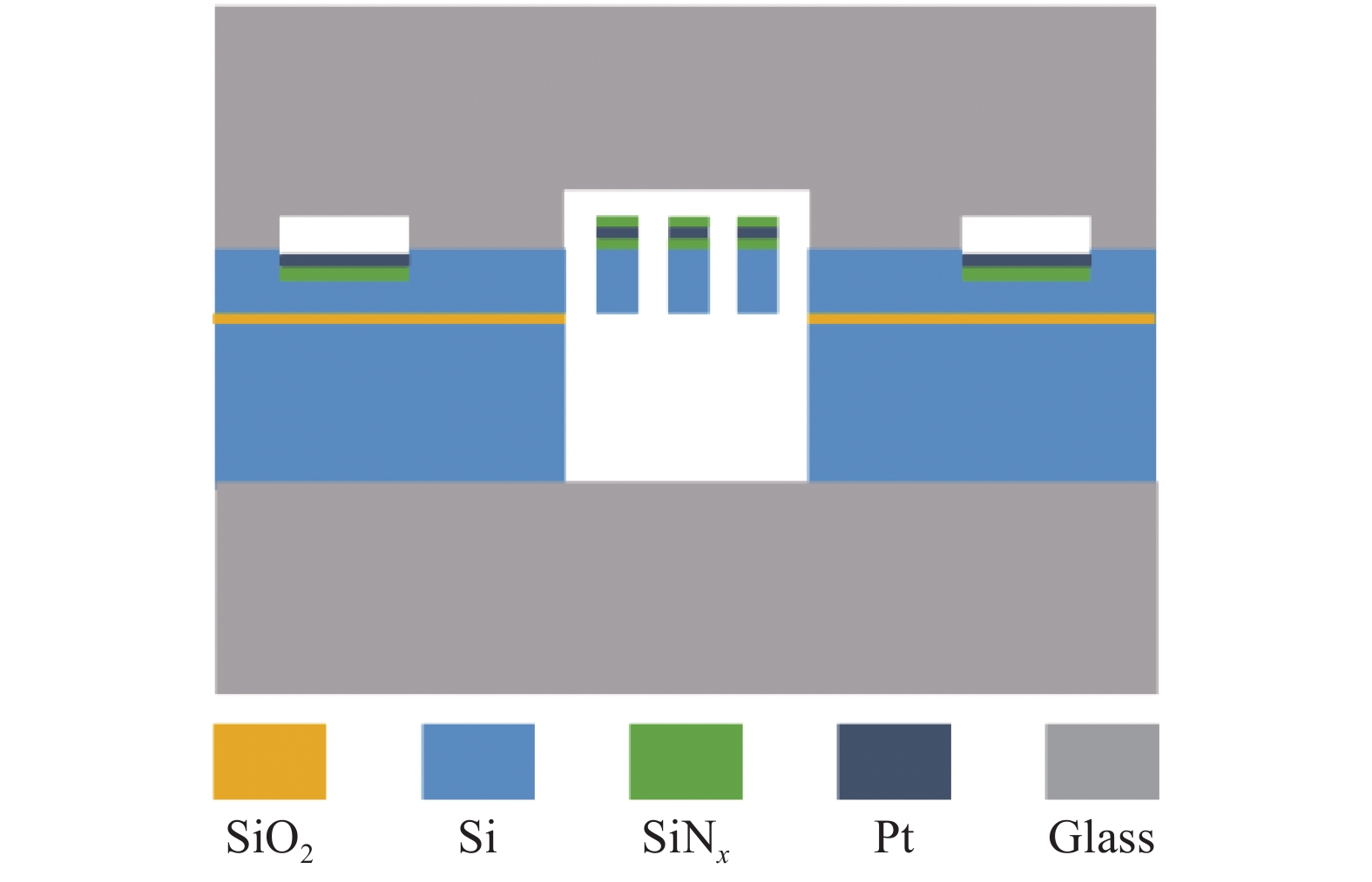

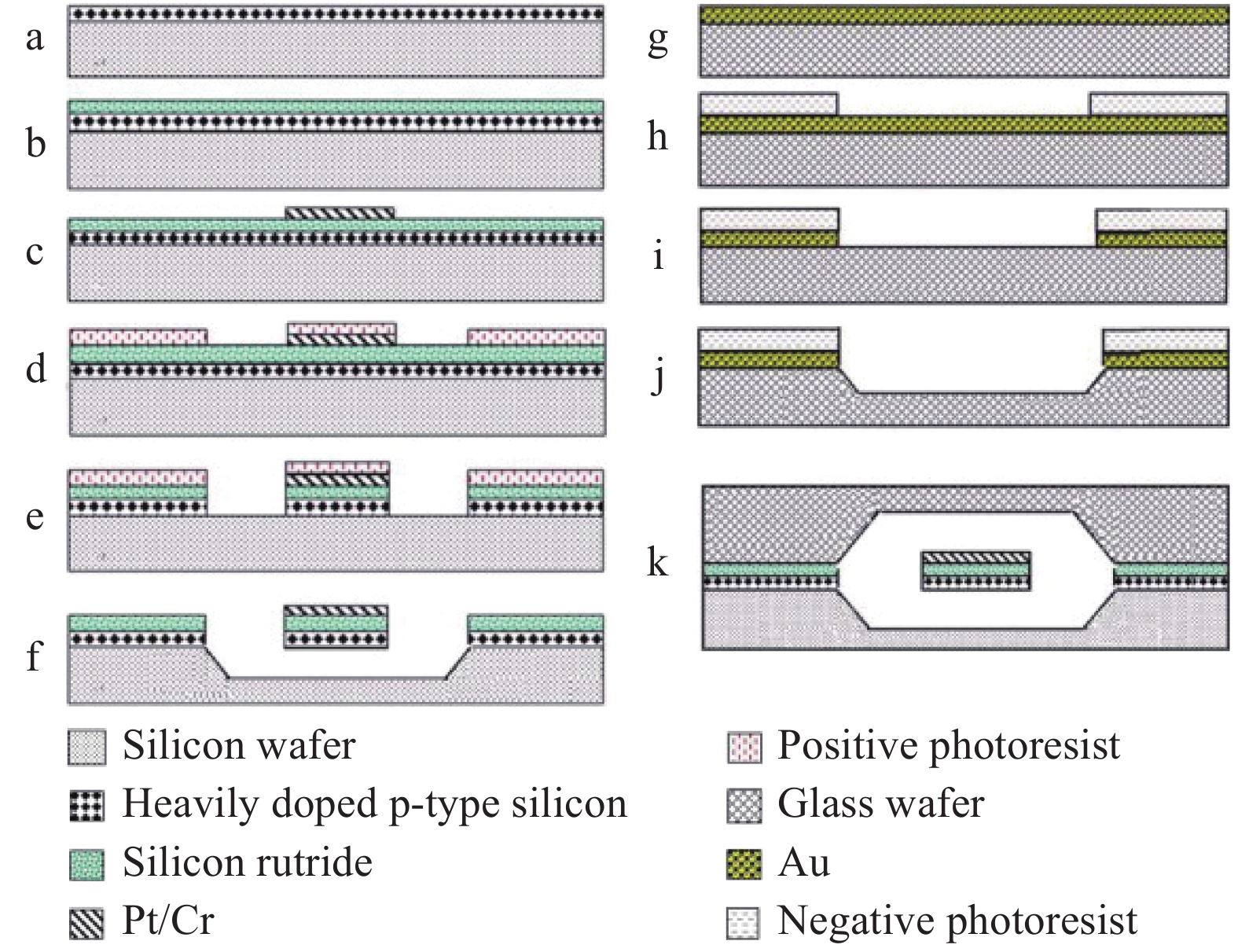

除了上述两种μTCD之外,中国科学院冯飞等[36]设计了采用双层Si/SiNx薄膜作为热丝支撑梁的μTCD(见图4)。该μTCD由玻璃底层、有微通道的Si层和玻璃顶层构成,结构简单、制备方便。其制备工艺为:首先,以SiO2为掩膜,采用深槽刻蚀法形成Si支撑层;接着,采用低压气相化学沉积法在Si支撑层上制备一层厚度为500 nm的SiNx薄膜;然后,通过磁控溅射法在SiNx薄膜上沉积一层厚度为400 nm的铂电阻;其次,在铂电阻层上再制备一层厚度为500 nm的SiNx薄膜;最后,利用反应离子刻蚀法制作出悬浮结构的热导池中间层,并且采用Pyrex玻璃对热导池进行键合封装,据此,制作出μTCD。这种μTCD的热敏元件不仅具有Si/SiNx复合支撑梁,而且在热敏元件上采用SiNx薄膜作为钝化层,用来保护铂电阻。实验结果表明,该μTCD具有良好的热绝缘性和输出信号稳定性,可以测试3种碳氢化合物组分的浓度,其检测限为2×10–5。随后,很多研究小组都采用了类似的双层支撑梁结构来设计μTCD[46-47]。在此基础上,Sun等[37]制作了具有扩散硅/SiO2/SiNx三层热丝支撑梁的μTCD,具体制备过程如图5所示。该μTCD热导池中间层的扩散硅层的厚度为15 μm,SiO2层的厚度为0.5 μm,SiNx层的厚度为0.4 μm,铂电阻层的厚度为0.15 μm,热导池的宽度为250 μm、深度为150 μm。测试结果表明,这种μTCD可以有效地检测甲烷气体,检测限为5×10–4,检测响应时间为30 s。

对没有热丝支撑梁和分别采用单层SiNx薄膜、双层的Si/SiNx薄膜以及三层的扩散硅/SiO2/SiNx薄膜做热丝支撑梁的μTCD性能进行比较分析后发现(见表1),没有热丝支撑梁的μTCD的输出信号的稳定性和热绝缘性能最差,检测灵敏度最低[13]。与之相比,分别采用单层的SiNx薄膜、双层的Si/SiNx薄膜以及三层的扩散硅/SiO2/SiNx薄膜做热丝支撑梁时,能够有效地改善μTCD热丝与基底的热绝缘性,由此可以提高输出信号的稳定性和检测灵敏度。但是,当单层的SiNx薄膜厚度在500 nm以上时,薄膜内部的应力将很大,可能会导致薄膜的变形、龟裂以及塌陷。所以,采用单层的SiNx薄膜作为热丝支撑梁的μTCD结构的稳定性差、使用寿命短[47]。如果热丝支撑梁采用双层的Si/SiNx结构或三层的扩散硅/SiO2/SiNx结构,复合支撑梁结构的稳定性高,μTCD的检测灵敏度高、使用寿命长。另外,与采用双层热丝支撑梁的μTCD相比较,具有扩散硅/SiO2/SiNx支撑梁的μTCD因为需要制作高浓度掺杂的扩散硅层,所以器件的制备难度加大、时间增长,不利于器件的大规模加工制作[36]。因此,具有双层的Si/SiNx热丝支撑梁的μTCD,稳定性强、灵敏度高、结构简单,而且制备方便,受到越来越多研究组的青睐[46-47]。

| 支撑梁结构 | 无支撑梁 | 单层结构 | 双层复合结构 | 三层复合结构 |

| 性能 | 热绝缘性差 | 热绝缘性良好 | 热绝缘性良好 | 热绝缘性良好 |

| 响应不稳定 | 响应稳定 | 响应稳定 | 响应稳定 | |

| 检测灵敏度低 | 检测灵敏度高 | 检测灵敏度高 | 检测灵敏度高 | |

| 制备简单 | 制备简单 | 制备简单 | 制备耗时长 | |

| 使用寿命较短 | 使用寿命短 | 使用寿命长 | 使用寿命长 |

2.2 热导池顶层的制备工艺和封装技术

除了设计与制作性能优异的热导池热丝层之外,热导池的封装技术也是影响μTCD检测性能的关键因素。因此,工艺简单、性能可靠的μTCD热导池顶层的制作和封装方法成为了科研人员关注的焦点。早期的μTCD热导池的顶层材料采用Pyrex玻璃,并且通过SiNx/Pyrex玻璃静电键合技术,实现对热导池的封装。与之不同,近年制作的新型μTCD,热导池顶层材料采用聚二甲基硅氧烷(PDMS),并且利用SiNx/PDMS低温封装新技术,实现热导池的键合封装[37]。下文将从μTCD热导池顶层的制作与封装两方面进行总结。

1969年,Wallis等[48]提出SiNx/玻璃静电键合技术,又称场助键合或阳极键合技术。这种技术的键合界面牢固、长期稳定性好,所以被广泛地应用在μTCD的封装中。其中,孙建海等[46]设计的具有微型流量传感器的μTCD,采用有微通道的Pyrex玻璃做热导池顶层,通过SiNx/Pyrex玻璃静电键合技术,实现该热导池的封装。Pyrex玻璃层上的微通道制作过程如图6所示:首先,利用磁控溅射法在Pyrex玻璃片上制备20 nm Cr/200 nm Au金属膜,并且使其图形化;然后,采用HF对Pyrex玻璃进行刻蚀,形成有微通道的Pyrex玻璃顶层;最后,在高温和电场辅助下,采用SiNx/Pyrex玻璃静电键合技术,对热导池进行封装。测试结果表明,该μTCD中的流量传感器的灵敏度高达0.30 mV/(mL/min),而且在0.5~6 sccm范围内具有良好的线性响应性能。特别地,采用Pyrex玻璃对热导池进行封装时,因为透过玻璃很容易观察到被键合的区域,所以器件键合精度高、气密性好。

虽然SiNx/Pyrex玻璃静电键合技术封装的气密性好,键合界面牢固且稳定性高,但是在实际应用中,静电键合也受到很多因素的影响。首先,静电键合要求键合材料的表面粗糙度必须低于1 μm,以便于增加键合静电引力;其次,在特定的温度范围内两种静电键合材料的热膨胀系数必须匹配,否则在键合完成之后的冷却过程中会因为内部应力较大而破碎;更重要的是,静电键合技术的工作温度在300~500 ℃,这样的高温可能会使热敏元件的阻值发生变化,从而导致热导池的惠斯通电桥不平衡,降低μTCD的灵敏度。因此,人们亟需一种新型的可以在低温下封装热导池的方法。

为了克服静电键合技术在实际应用中的限制,中国科学院孙建海等[37]提出利用PDMS制作μTCD的热导池的顶层,并且通过SiNx/PDMS低温封装技术对μTCD进行封装。PDMS上的微通道制作过程如图5所示:首先,采用电子束蒸发技术在硅片的表面沉积一层厚度为0.2 μm的铝薄膜,并且使其图形化,此时硅基底被暴露出来;其次,采用深槽刻蚀技术对硅基底进行刻蚀,制作出具有基底层和中间层的热导池模型;然后,采用具有强粘结性和良好密封性的PDMS胶体浇铸该模型,在室温下固化24 h,形成总厚度为2 mm的热导池顶层;最后,采用SiNx/PDMS低温封装技术完成对热导池的键合。压力和密闭的测试结果表明,该μTCD不仅可以承受0.5 MPa的压力,而且具有良好的封装气密性。显然,与SiNx/Pyrex玻璃静电键合技术相比较,新型SiNx/PDMS低温键合技术可以在室温下完成热导池的封装。而且,由于该键合工艺是在室温下制作,不会改变热敏元件的阻值,从而惠斯通电桥能够在封装过程中保持平衡,保证了μTCD的输出信号可靠性。由此可见,这种新型的封装技术有望在未来研究中得到更高的关注。

3 结束语在过去十几年里,μTCD的研究和应用得到了飞速的发展,从设计原理和优化理论以及制备封装等方面都有新的成果。理论分析和实验结果均表明,采用Si/SiNx热丝支撑梁作为热导池中间层的μTCD,因其热绝缘性好、响应信号稳定可靠、灵敏度高、使用寿命长等优点,备受科研人员的青睐。此外,与静电键合技术相比较,低温封装技术提高了μTCD输出响应的可靠性,有望在未来得到更高的关注、更广的应用。

随着GC的快速发展,制备工艺简单、密集小型化的μTCD能够更好地满足未来市场的需求。然而,μTCD的大规模生产需要解决如下问题:一方面需要进一步分析μTCD热导池结构的几何参数与检测灵敏度的关系,建立更加完善的优化理论;另一方面,μTCD的大规模批量生产要求进一步优化制备工艺、降低器件的制备难度。总之,随着μTCD在理论分析和制备工艺等方面的不断改善,它将进一步成为解决实际难题的一个强有力的工具。

| [1] |

LISEC J, SCHAUER N, KOPKA J, et al. Gas chromatography mass spectrometry-based metabolite profiling in plants[J].

Nature Protocols, 2006, 1(1): 387-396.

DOI:10.1038/nprot.2006.59 |

| [2] |

DUNN W B, BROADHURST D, BEGLEY P, et al. Procedures for large-scale metabolic profiling of serum and plasma using gas chromatography and liquid chromatography coupled to mass spectrometry[J].

Nature Protocols, 2011, 6(7): 1060-1083.

DOI:10.1038/nprot.2011.335 |

| [3] |

DALLUGE J, BEENS J, BRINKMAN U A T. Comprehensive two-dimensional gas chromatography: a powerful and versatile analytical tool[J].

Journal of Chromatography A, 2003, 1000(1): 69-108.

|

| [4] |

KOLESAR E S, RESTON R R. Review and summary of a silicon micromachined gas chromatography system[J].

IEEE Transactions on Components Packaging & Manufacturing Technology Part B, 1998, 21(4): 324-328.

|

| [5] |

傅若农. 近两年国内气相色谱的应用进展[J].

分析试验室, 2005, 5(24): 79-92.

|

| [6] |

景士廉, 张云, 范宇星. 各种便携式气相色谱仪特点[J].

岩矿测试, 2006, 25(4): 348-354.

DOI:10.3969/j.issn.0254-5357.2006.04.013 |

| [7] |

CHEN K, WU Y E. Thermal analysis and simulation of the microchannel flow in miniature thermal conductivity detectors[J].

Sensors & Actuators A Physcial, 2000, 79(3): 211-218.

|

| [8] |

BERNARDI C, CHIESA L M, SONCIN S, et al. Determination of carbon monoxide in tuna by gas chromatography with micro-thermal conductivity detector[J].

Journal of Chromatographic Science, 2008, 46(5): 392-394.

DOI:10.1093/chromsci/46.5.392 |

| [9] |

WU Y E, CHEN K, CHEN C W, et al. Fabrication and characterization of thermal conductivity detectors (TCD) of different flow channel and heater designs[J].

Sensors & Actuators A Physcial, 2002, 100(1): 37-45.

|

| [10] |

李学东, 余志伟, 杨明忠. 基于MEMS技术的微型传感器[J].

仪表技术与传感器, 2005(9): 4-5.

DOI:10.3969/j.issn.1002-1841.2005.09.002 |

| [11] |

毛秀芬, 靳斌, 苏垒. 供气相色谱仪使用的热导检测器设计与实现[J].

色谱, 2011, 29(8): 781-785.

|

| [12] |

罗凡, 冯飞, 赵斌, 等. 基于微机电系统的微型气相色谱柱研究进展[J].

色谱, 2018, 36(8): 707-715.

|

| [13] |

冉莹玲, 靳斌. 微型热导检测器的设计与结构研究[J].

电子元件与材料, 2015, 34(10): 64-67.

|

| [14] |

黄为勇, 任子晖, 童敏明. 影响热导传感器气体检测性能的原因分析[J].

计算机测量与控制, 2004, 12(10): 1005-1007.

DOI:10.3321/j.issn:1671-4598.2004.10.033 |

| [15] |

游文斌, 冯飞, 俞正寅, 等. 微型热导检测器温控模块研究[J].

传感器与微系统, 2017, 36(2): 11-17.

|

| [16] |

黄为勇, 童敏明, 任子晖. 采用热导检测器检测气体浓度的新方法[J].

传感技术学报, 2006, 19(4): 973.

DOI:10.3969/j.issn.1004-1699.2006.04.011 |

| [17] |

苏垒. 气相色谱仪热导检测器的设计与研究[D]. 成都: 西华大学, 2012.

|

| [18] |

张天龙. 科创高灵敏度微型热导池检测器(μTCD)[J].

低温与特气, 2010, 28(3): 44-46.

DOI:10.3969/j.issn.1007-7804.2010.03.011 |

| [19] |

SORGE S, PECHSTEIN T. Fully integrated thermal conductivity sensor for gas chromatography without dead volume[J].

Sensors & Actuators A, 1997, 63(3): 191-195.

|

| [20] |

UDINA S, CARMONA M, CARLES G, et al. A micromachined thermoelectric sensor for natural gas analysis: thermal model and experimental results[J].

Sensors & Actuators B Chemical, 2008, 134(2): 551-558.

|

| [21] |

STRUK D, SHIRKE A, MAHDAVIFAR A, et al. Investigating time-resolved response of micro thermal conductivity sensor under various modes of operation[J].

Sensors & Actuators B Chemical, 2017, 254(2018): 771-777.

|

| [22] |

AGAH M, POTKAY J A, LAMBERTUS G. High-speed mems-based gas chromatography[J].

Journal of Microelectromechanical Systems, 2005, 14(5): 1039-1050.

DOI:10.1109/JMEMS.2005.856648 |

| [23] |

NARAYANAN S, ALFEELI B, AGAH M. A micro gas chromatography chip with an embedded non-cascaded thermal conductivity detector[J].

Procedia Engineering, 2010, 5(6): 29-32.

|

| [24] |

李立, 王鹏, 廖琳芸, 等. 基于虚拟仪器的多参量传感器信号采集系统的设计[J].

计算机测量与控制, 2001, 9(6): 67-68.

DOI:10.3321/j.issn:1671-4598.2001.06.028 |

| [25] |

宋同根, 李文学. 基于虚拟仪器的场强系统设计与实现[J].

计算机测量与控制, 2002, 10(2): 90-93.

DOI:10.3321/j.issn:1671-4598.2002.02.008 |

| [26] |

刘文生, 李锦林. 取样技术原理与应用[M]. 北京: 科学出版社, 1981.

|

| [27] |

CRUZ D, CHANG J P, SHOWALTER S, et al. Microfabricated thermal conductivity detector for the micro-ChemLabTM[J].

Sensors & Actuators B Chemical, 2007, 121(2): 414-422.

|

| [28] |

鲍春, 郭志俊, 赵国鑫, 等. 一种微型热导检测器中的热导池: 201110449783.3[P]. 2011.

|

| [29] |

赵国宏, 周志康, 丁素君. 热导检测器: 201120067757.4[P]. 2011.

|

| [30] |

尹立明. 提高气相色谱仪分析性能探讨[J].

特钢技术, 2010, 16(1): 55-57.

|

| [31] |

苏垒, 靳斌, 毛秀芬, 等. 热导检测器精密恒流源的设计与实现[J].

微型机与应用, 2011, 30(14): 16-18.

DOI:10.3969/j.issn.1674-7720.2011.14.006 |

| [32] |

冉莹玲, 何芳. 提高热导检测器灵敏度的设计与研究[J].

传感器世界, 2015, 21(1): 20-23.

DOI:10.3969/j.issn.1006-883X.2015.01.003 |

| [33] |

何秉元. 钨化学气相沉积工艺方块电阻均匀性的研究[J].

中国集成电路, 2014, 23(11): 54-57.

DOI:10.3969/j.issn.1681-5289.2014.11.008 |

| [34] |

汪洋, 王忠兵, 李凤霞, 等. Zn掺杂对Ni-Mn-Cu-O系NTC热敏电阻的影响[J].

电子元件与材料, 2014, 33(12): 17-20.

|

| [35] |

程绪信, 赵肇雄, 周东祥, 等. 叠层片式PTC热敏陶瓷与基体研究进展[J].

电子元件与材料, 2014, 33(7): 4-7.

DOI:10.3969/j.issn.1001-2028.2014.07.002 |

| [36] |

FENG F, TIAN B, HOU L, et al. High sensitive micro thermal conductivity detector with sandwich structure[C]//The 17th International Conference on Solid-State Sensors, Actuators and Microsystems. Taiwan, 2017.

|

| [37] |

SUN J H, CUI D, XING C, et al. Design, modeling, microfabrication and characterization of novel micro thermal conductivity detector[J].

Sensors & Actuators B Chemical, 2011, 160(1): 936-941.

|

| [38] |

PULAVARTHY R, WANG B, HATTAR K, et al. Thermal conductivity of self-ion irradiated nanocrystalline zirconium thin films[J].

Thin Solid Films, 2017, 638: 17-21.

DOI:10.1016/j.tsf.2017.07.035 |

| [39] |

GRAAF G D, PROUZA A A, GHADERI M, et al. Micro thermal conductivity detector with flow compensation using a dual mems device[J].

Sensors & Actuators A Physical, 2016, 249: 186-198.

|

| [40] |

TERRY S C, JERMAN J H, ANGELL J B. A gas chromatographic air analyzer fabricated on a silicon wafer[J].

IEEE Transactions on Electron Devices, 2005, 26(12): 1880-1886.

|

| [41] |

SUN J, CUI D, LI Y, et al. A high resolution mems based gas chromatography column for the analysis of benzene and toluene gaseous mixtures[J].

Sensors & Actuators B Chemical, 2009, 141(2): 431-435.

|

| [42] |

SERRANO G, REIDY S M, ZELLERS E T. Assessing the reliability of wall-coated microfabricated gas chromatographic separation columns[J].

Sensors & Actuators B Chemical, 2009, 141(1): 217-226.

|

| [43] |

LEGENDRE O, RUELLAN J, GELY M, et al. COMS compatible nanoscale thermal conductivity detector for gas sensing applications[J].

Sensors & Actuators A Physical, 2017, 261: 9-13.

|

| [44] |

KAANTA B C, CHEN H, LAMBERTUS G, et al. High sensitivity micro-thermal conductivity detector for gas chromatography[C]//The 22nd International Conference on Micro Electro Mechanical Systems. Sorrento, 2009.

|

| [45] |

KAANTA B C, CHEN H, ZHANG X. Effect of forced convection on thermal distribution in micro thermal conductivity detectors[J].

Journal of Micromechanics & Microengineering, 2011, 20(5): 55016-55016.

|

| [46] |

SUN J, CUI D, ZHANG L, et al. Fabrication and characterization of a double-heater based mems thermal flow sensor[J].

Sensors & Actuators A Physical, 2013, 193: 25-29.

|

| [47] |

崔大付, 孙建海, 张璐璐, 等. 一种微型热导检测器集成芯片及其制造方法: 201110082184.7[P]. 2011.

|

| [48] |

WALLIS G, POMERANTZ D I. Field assisted glass-metal sealing[J].

Journal of Applied Physics, 1969, 40(10): 3946.

DOI:https://doi.org/10.1063/1.1657121 |

2020, Vol. 46

2020, Vol. 46