文章信息

- 杨璐, 王惠源

- YANG Lu, WANG Huiyuan

- 基于横向光电效应的火炮身管直线度检测系统研究

- Study of artillery barrel straightness detection system based on transverse photoelectric effect

- 中国测试, 2019, 45(4): 98-103

- CHINA MEASUREMENT & TEST, 2019, 45(4): 98-103

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018080066

-

文章历史

- 收稿日期: 2018-08-10

- 收到修改稿日期: 2018-09-05

火炮身管会由于自身重力、制造过程中的加工工艺以及弹丸发射过程中的热胀冷缩而出现管体弯曲的现象[1-3],当弯曲到一定程度时会影响弹丸的飞行轨迹、打击精度以及密集度,严重时会出现炸膛现象威胁操作人员的生命安全,因此不管在制造和维护过程中对于身管直线度的检测都是必检项[4]。检测人员在实际工作过程中会将直度径规插入身管中,通过是否能够顺利通过内膛来判断身管现状,缺乏自动化的检测手段和数据化的评判标准[5-6]。随着激光技术、传感器技术以及计算机技术的快速发展,相继出现了四象限光电池法、CCD法、PSD法在内的诸多火炮身管直线度检测方法,PSD检测法由于其可以实现光斑重心的自动确定以及更高的反应速度和检测精度成为更优的检测方案[7-8]。针对我军装备制式火炮口径繁多的特点,设计一种以PSD作为位置测量元件、激光束作为准直基线、PSD装载装置采用弹性自定心方式的火炮身管直线度检测系统。

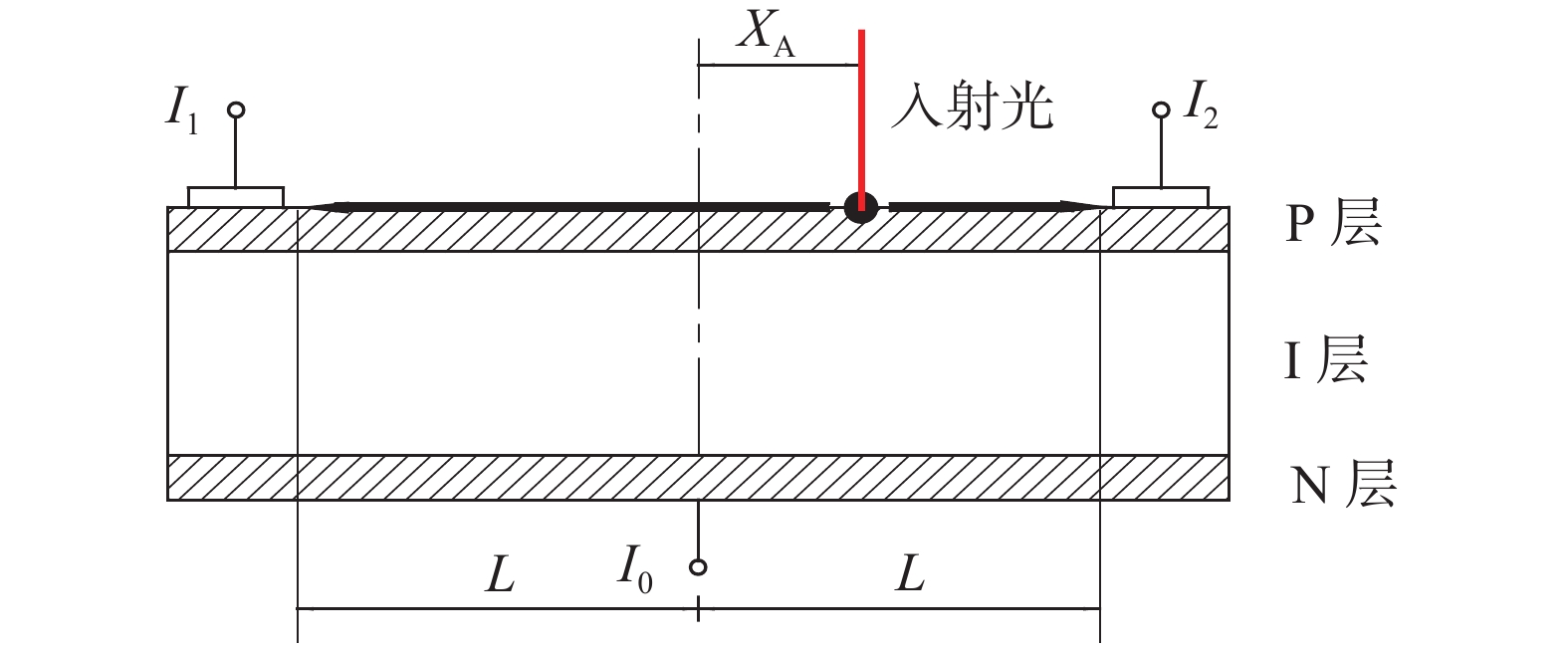

1 系统检测原理PSD作为检测系统的核心部件,是一种基于横向光电效应的半导体元件,一般做成P + I + N的结构形式[9],x轴方向的剖面图如图1所示,当激光器光束照到PSD上时,在受光位置会产生与光能量等比例的电子-空穴对流过P层电阻,P层电阻的x轴和y轴分别设置有两个电极,分别输出光电流

|

| 图 1 x轴方向PSD剖面图 |

| $ \begin{aligned} &\left\{ {\begin{aligned} &{{I_1} = \left( {{I_1} + {I_2}} \right)\left( {L - {X_A}} \right)/2L}\\ &{{I_2} = \left( {{I_1} + {I_2}} \right)\left( {L + {X_A}} \right)/2L} \end{aligned}} \right.\\ &\left\{ {\begin{aligned} &{{I_3} = \left( {{I_3} + {I_4}} \right)\left( {L - {Y_A}} \right)/2L}\\ &{{I_4} = \left( {{I_3} + {I_4}} \right)\left( {L + {Y_A}} \right)/2L} \end{aligned}} \right. \end{aligned} $ |

PSD输出的是与光斑位置位置有关的电流信号,需要对应的数据处理板将电流信号转变为数字信号来得出受光位置的坐标。PSD处理板由和、差分放大器、前置信号放大器和加、减、乘、除运算电路组成,光斑位置坐标计算公式为:

| $ \left\{ {\begin{aligned} &{X_{\rm A} = \frac{{\left( {{I_2} + {I_3}} \right) - \left( {{I_1} + {I_4}} \right)}}{{{I_1} + {I_2} + {I_3} + {I_4}}} \times \frac{L}{2}}\\ &{Y_{\rm A} = \frac{{\left( {{I_2} + {I_4}} \right) - \left( {{I_1} + {I_3}} \right)}}{{{I_1} + {I_2} + {I_3} + {I_4}}} \times \frac{L}{2}} \end{aligned}} \right. $ |

身管直线度是指身管实际轴线与理论轴线在其每个截面上的距离,实际轴线为每个截面中心点的连线,理论轴线为炮口和炮尾截面中心的连线[10-11]。

系统将激光发射器借助坡膛定位规装于炮尾的坡膛中,通过定位规来保证激光器光源点与其所处炮尾截面中心重合;将PSD装于弹性自定心机构前端面中心位置,通过定心机构保证PSD原点始终与所处身管截面中心重合并在爬行器的带动下从炮口开始沿身管轴线爬行。在检测开始前调节激光发射器激光的入射角度使光束打到炮口处PSD的光斑位于其原点位置,这样系统就认为激光器发出的光束即为身管的理论轴线,而自定心机构能保证PSD所处截面圆心与其原点重合,那么在身管任意截面上激光照射点与PSD坐标原点间的距离即为身管直线度的值,设PSD输出的位置坐标为

| $ {p_i} = \sqrt {x_i^2 + y_i^2} $ |

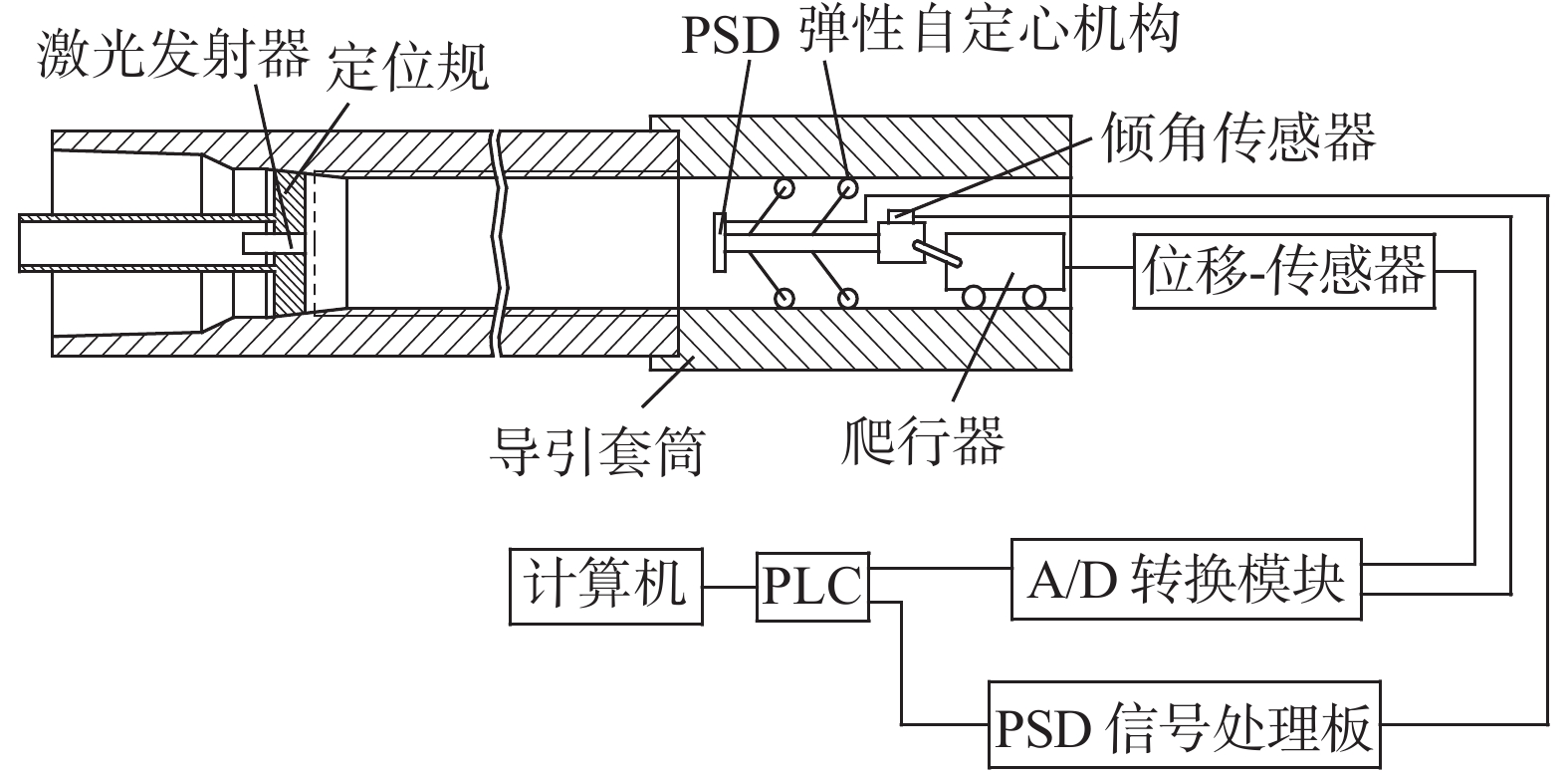

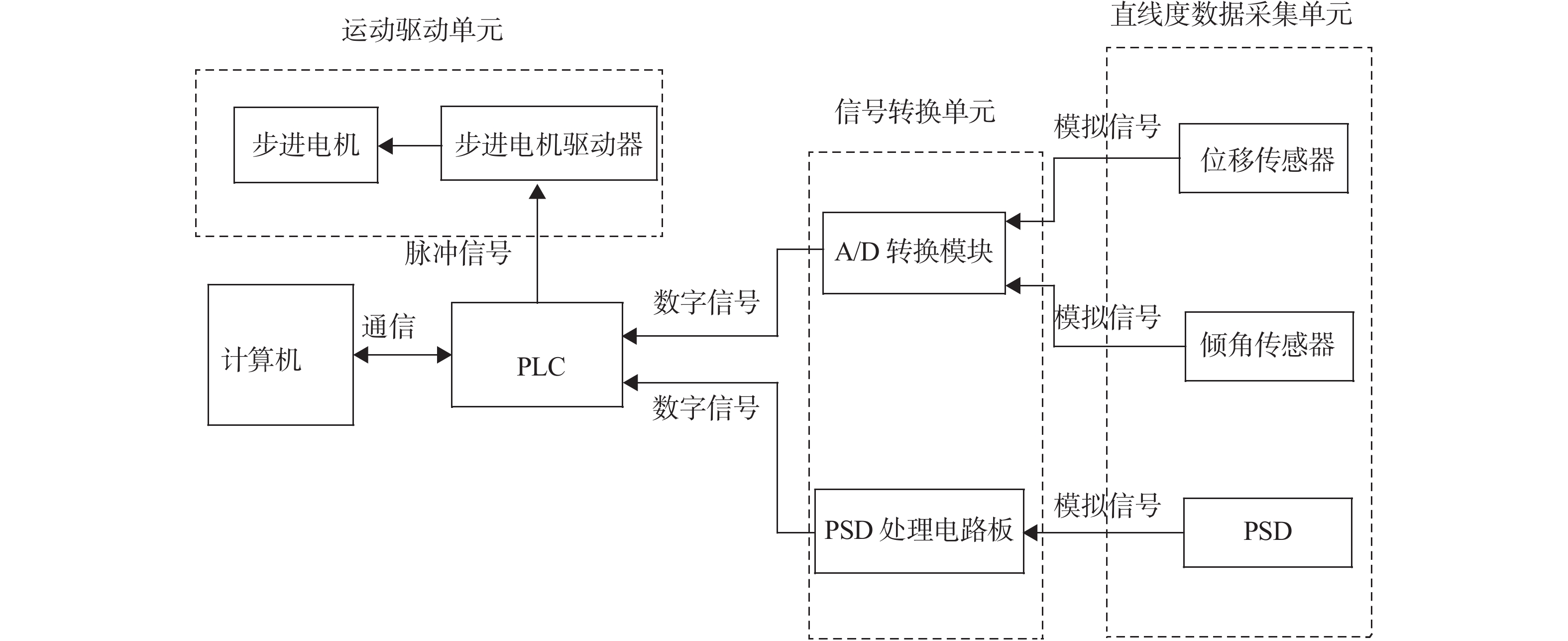

火炮身管直线度检测系统总体方案如图2所示,主要由两个分系统组成:一个是直线度检测硬件分系统,包括机械部分、光学部分和电气控制部分,完成采集计算身管直线度相关数据的工作;一个是直线度检测软件分系统,用于将采集数据进行分析计算得到身管直线度的实际情况并对其进行误差评定,从而实现火炮身管直线度的量化检测。

|

| 图 2 火炮身管直线度检测系统方案示意图 |

2.1 硬件分系统设计 2.1.1 机械部分设计

机械部分的任务是保证检测元件定位关系准确的前提下带动PSD沿身管轴线运动,完成收集身管直线度相关数据的工作,由自定心机构、爬行器、激光器坡膛定位规、炮口导引套筒和校准单元组成。

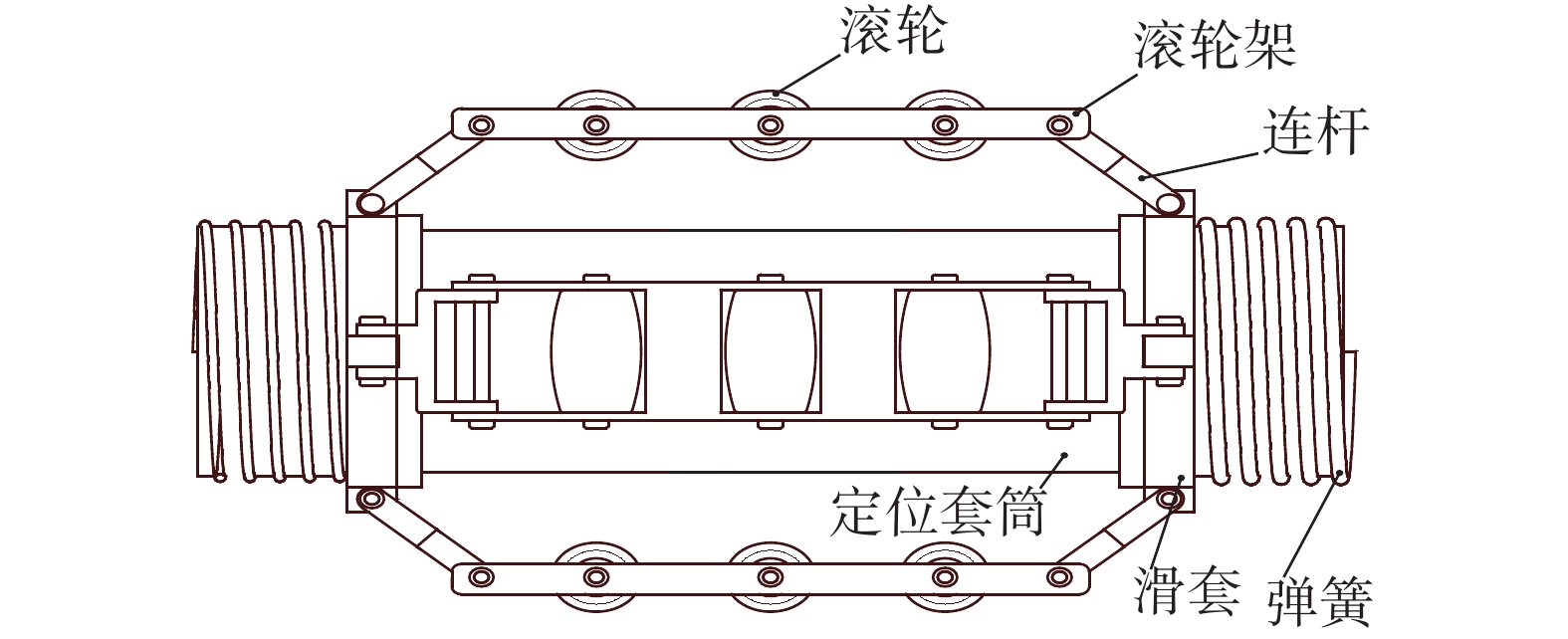

自定心机构结构如图3所示,滚轮架上加装3个在两端具有角接触球轴承的滚轮,滑套与定位套筒之间通过定位精度较高、只允许自由移动而不能自由转动的H6/g5间隙配合连接,滚轮架、两调节连杆、两滑套在平面上构成一双滑块机构,两滑套上均匀地开有4个连接调节连杆的转动销孔,4套双滑块机构互成90°地布置在与定位套筒同心的圆周上,在滑套与定位套筒端面之间加装弹簧。自由状态下,4个滚轮架上的滚轮所形成的圆周直径为160 mm,当装置进入身管后,自定心机构会在内膛壁作用下径向同步压缩至目标口径,在满足系统通用性要求的同时保证了良好的定心效果。

|

| 图 3 定心机构结构图 |

爬行器带动PSD在身管中行进的过程中难免会发生坐标轴在位置上的倾斜,尤其是在线膛中检测时由于膛内存在若干条由螺旋线组成的膛线,爬行器会由于受到膛线切向力的作用在姿态上发生倾斜,因此设计在直行驱动装置的顶端加装一套与上述结构相同的双滑块机构。当系统运行时,滚轮抵在身管上壁,通过弹簧施加给爬行器一个向下的正压力,从而增加了车轮与身管内壁间的摩擦力,这样就通过增加摩擦力的方法克服了切向力。

将PSD固定于自定心机构前端面的中心位置,倾角传感器装于定位套筒内腔平行于水平面的安装面上,位移传感器则通过拉绳头部与爬行器后端面采用外螺纹连接。爬行器通过圆锥齿轮机构改变步进电机的传动方向并带动后轮轴转动,后车轮的转动将推动自定心机构和爬行器在身管中直行,结构如图4所示。

|

| 图 4 装有PSD的自定心机构与爬行器 |

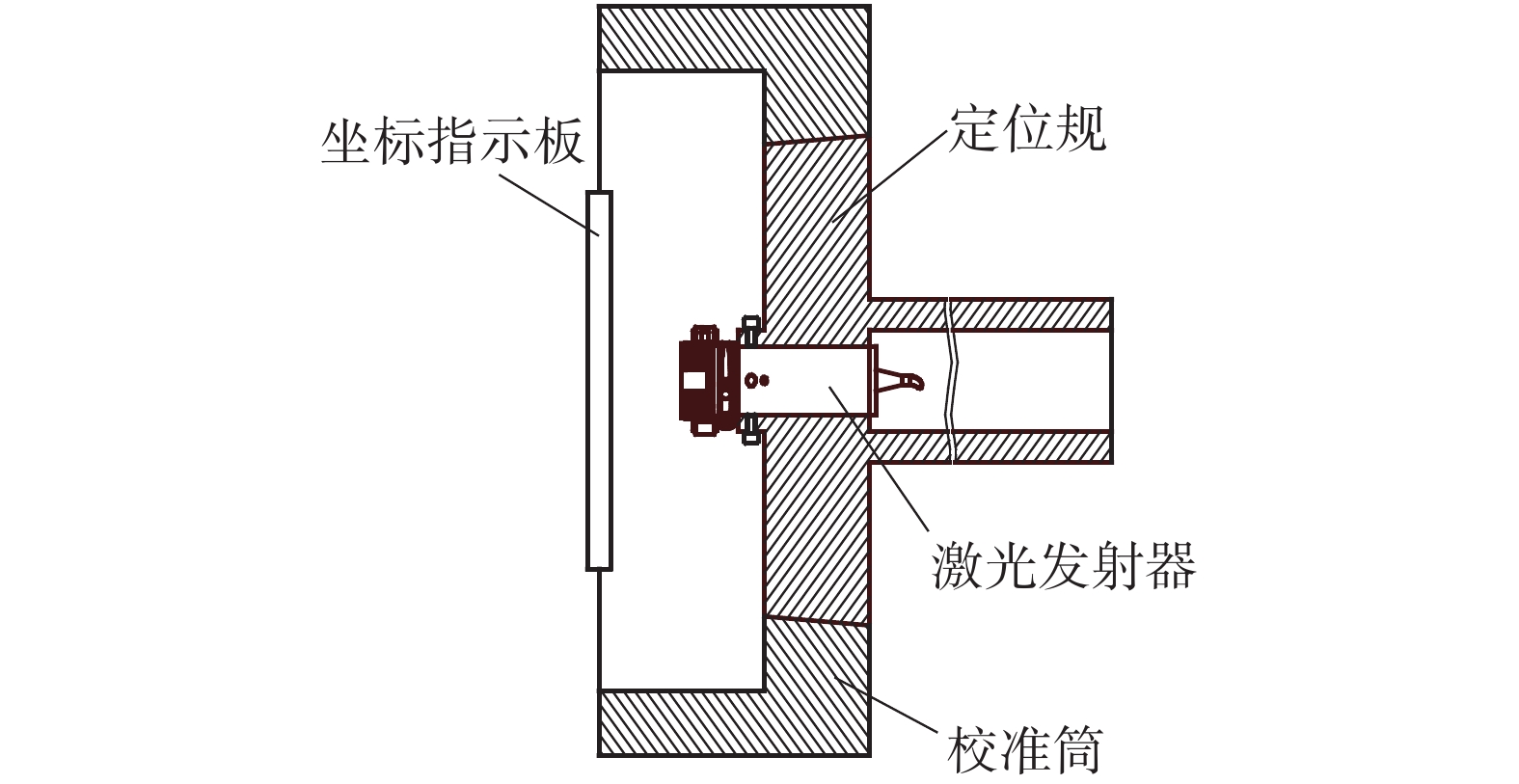

坡膛激光器定位规由定位规本体、推杆与紧定螺钉组成,定位规校正示意图如图5所示,在检测前将规体插入校准筒中,根据激光器打在透明坐标指示板的光斑坐标对其位置通过紧定螺钉进行调整,定位工作完成后通过推杆将其插入炮尾坡膛即可。激光发射器带有入射角度调节旋钮,可对其进行调节使激光束打到炮口PSD的坐标原点处,系统将认为该光束即为检测身管理论轴线。

|

| 图 5 坡膛定位规校正示意图 |

对炮口处进行检测时由于检测装置并没有完全进入身管,因此需要一个导引套筒引导检测装置完成炮口处的检测并保证定位关系的准确性。考虑到身管炮口通过一个左旋的螺纹与炮口制退器连接,因此同样可以利用这个螺纹作为导引套筒与身管之间的连接。

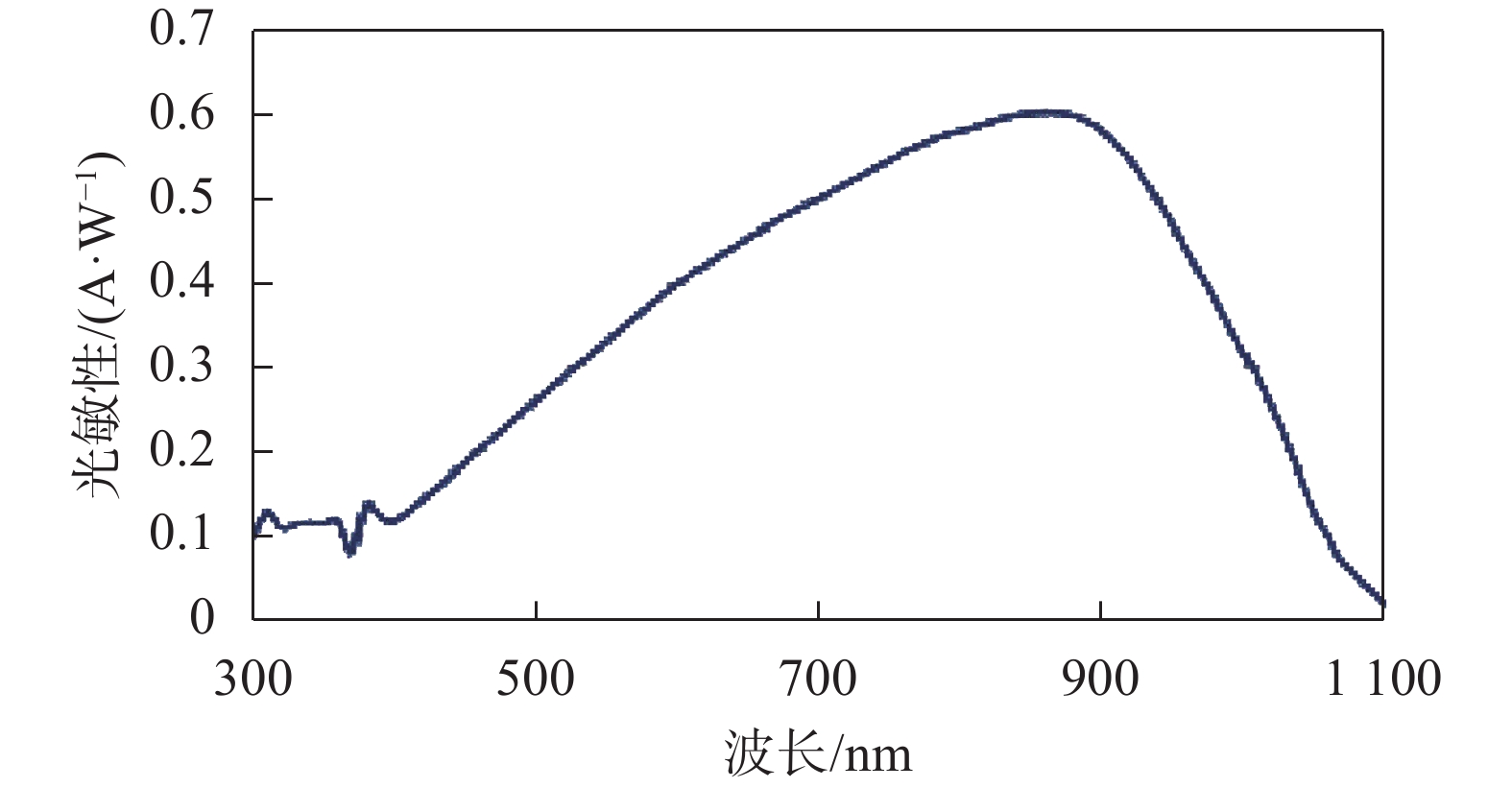

2.1.2 光学部分设计PSD是一种基于横向光电效应的半导体器件,具有灵敏度高、分辨率高和响应速度快的特点,系统选用PSD型号为PSD400-LC,有效感光面为20×20 mm,推荐光斑的直径为0.5~16 mm,绝对位置误差5 μm,响应时间0.6 μs ,光谱响应曲线如图6所示。

|

| 图 6 PSD光谱响应曲线 |

激光发射器选用型号为FP-LR-635,激光波长635 nm,功率5 mW,光斑形状为圆形,发散角为0.07 mrad,激光器在10 m处的光斑仅有1 mm,在没有激光准直仪的情况下就可以达到良好的准直效果并可以调节激光入射角度。

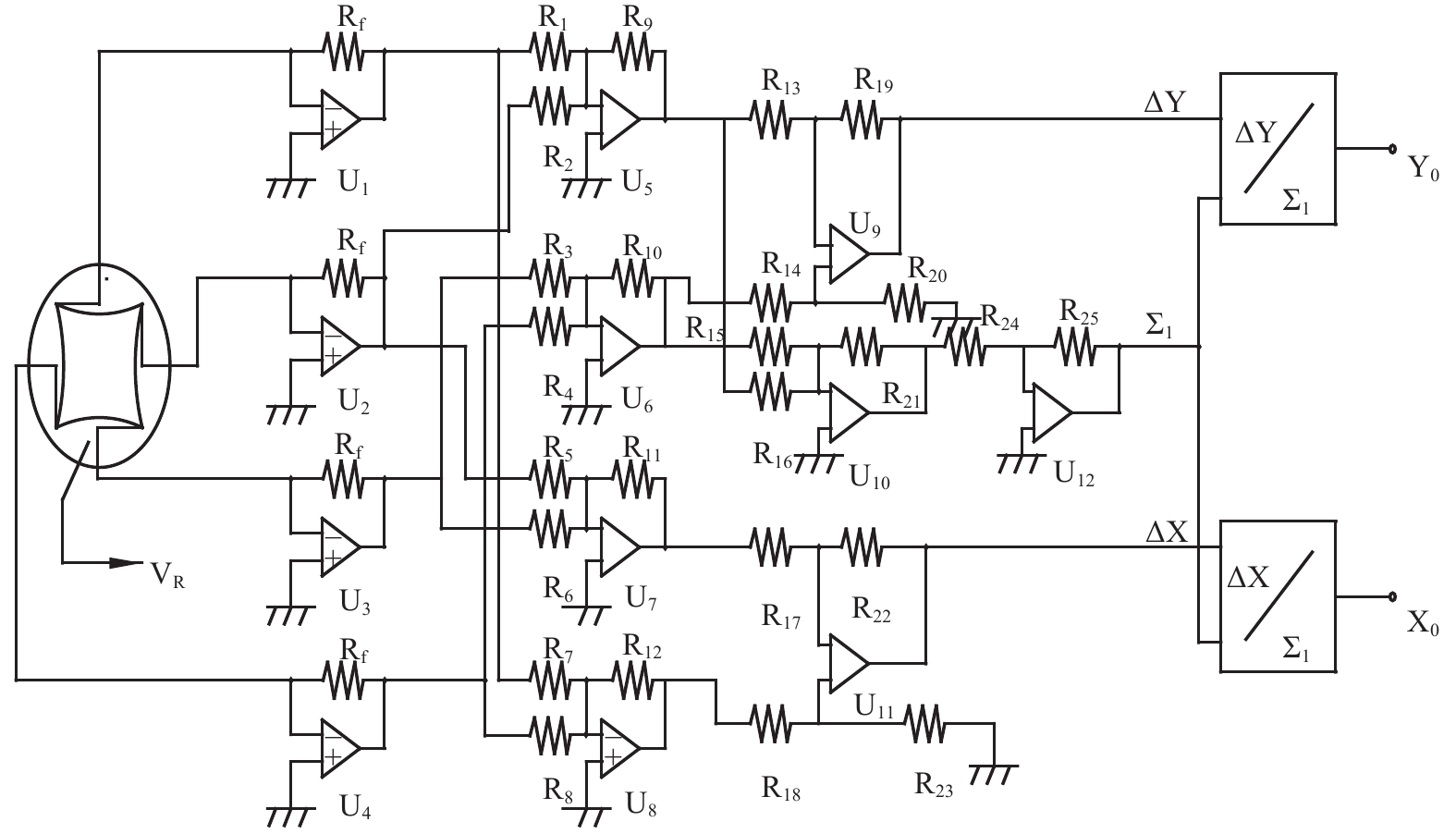

2.1.3 电气控制部分设计PSD输出的是与光斑位置有关的电流模拟信号,需要处理电路板将模拟信号转换为数字信号,其具有由和、差分放大器、前置信号放大器和加、减、乘、除运算电路,原理图如图7所示。

|

| 图 7 PSD信号处理电路板原理图 |

检测系统电气控制原理如图8所示:爬行器的步进电机驱动器与PLC采用阳极共接法连接,PLC发出脉冲信号并将其传递给驱动器,驱动器根据脉冲信号实现对电机方向、转速、位置的控制;PSD发出的电流信号经过处理电路板转换为光斑位置坐标的数字信号并传入PLC,存于PLC的内部数据寄存器中;位移传感器采集到PSD轴向位置变化的数据后输出模拟信号,模拟信号通过A/D信号转换模块输入PLC并保存在数据寄存器中;倾角传感器采集到PSD角度变化的数据后产生模拟信号,模拟信号通过A/D信号转换模块输入PLC并保存在数据寄存器中;PLC通过RS-232数据通信接口与计算机通信,将采集到的数据发送到上位机软件中进行下一步的处理。

|

| 图 8 电气控制原理图 |

2.2 软件分系统设计

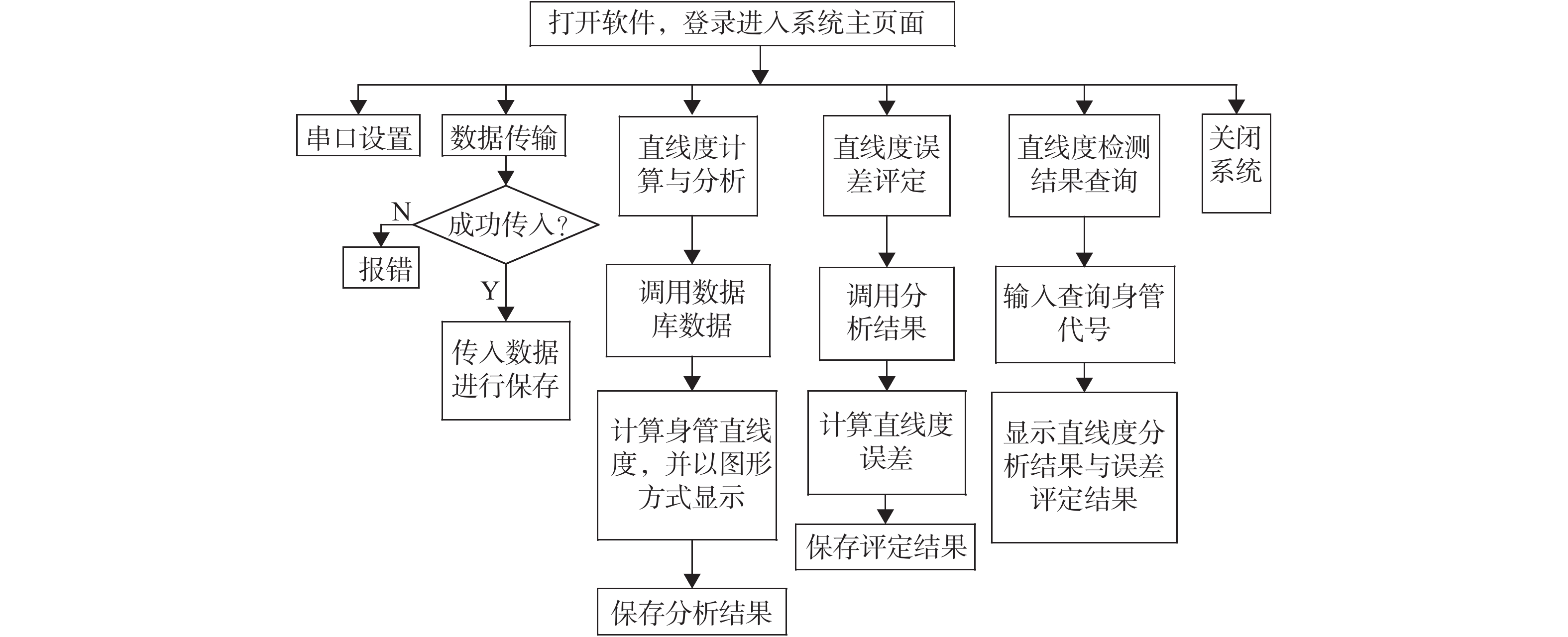

测试系统软件采用LabVIEW图形化编程语言进行编写,在编写过程中应用模块化的设计思路,各模块之间相互独立,便于进行设计、调试与维护,具有使用效率高、结构灵活、操作方便的特点,测试软件包括串口设置模块、数据传输模块、直线度计算与分析模块、直线度误差评定模块与结果查询模块,具体功能为:串口设置模块完成上位机与下位机的通信参数设置以及串口检测等任务;数据传输模块软件完成通过串口将PLC中的数据传入计算机中进行下一步处理的任务;直线度计算与分析模块完成将输入计算机中的数据进行计算处理得到身管直线度实际变化情况并图形化显示的任务;直线度误差评定模块完成将得到的身管直线度数据根据最小二乘法分析其直线度误差的任务;结果查询模块完成对历史检测结果根据身管代号进行查询的任务,软件流程图如图9所示。

|

| 图 9 测试软件设计流程图 |

3 直线度误差评定

在检测软件计算得到身管直线度的实际变化情况后,设计采用最小二乘法对直线度误差进行评定,该种方法具有通用性强、计算原理可靠的特点。

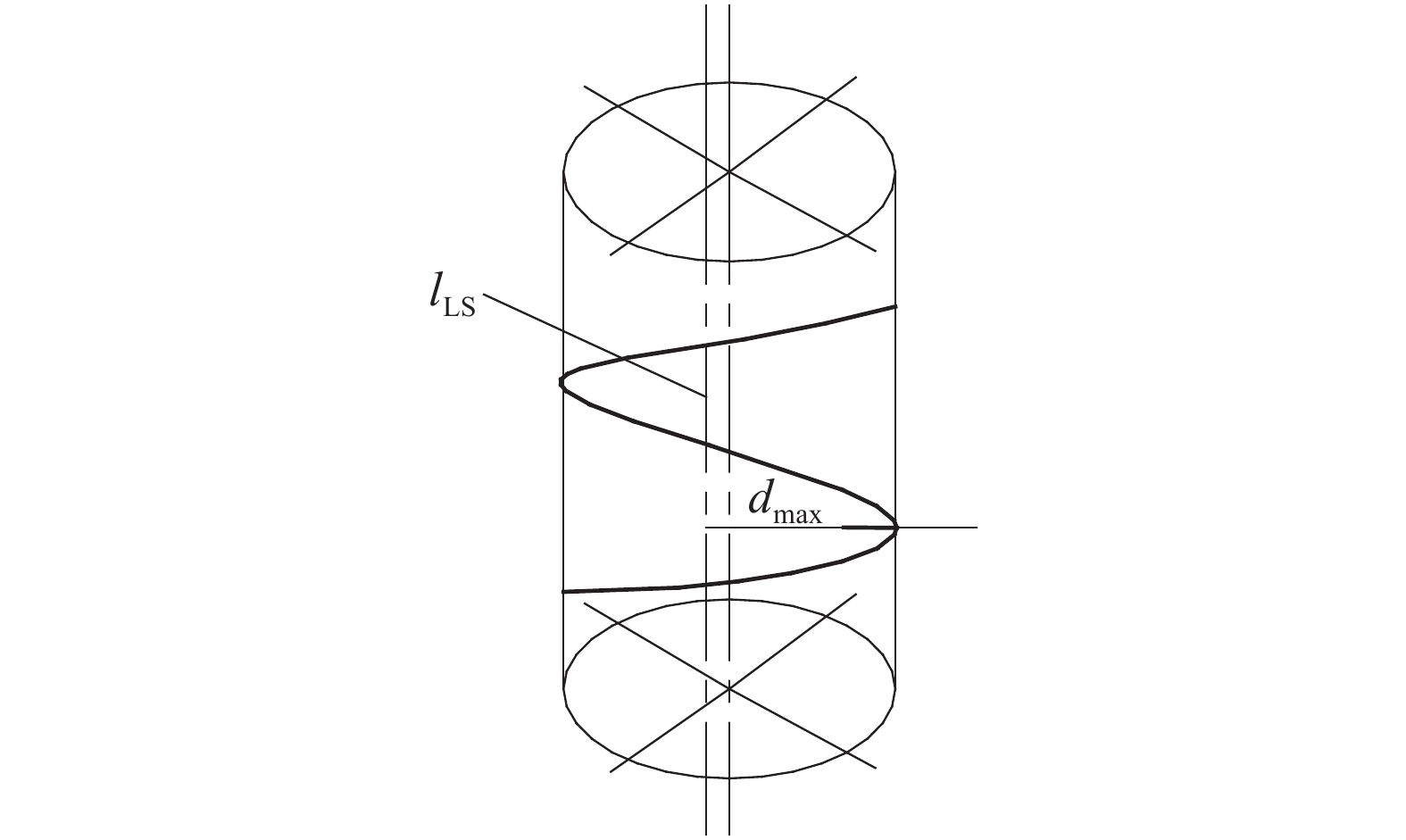

最小二乘线中线

|

| 图 10 最小二乘法 |

用最小二乘法作为误差度评定方法的最大直线度为:

| $ {p_{\rm{LS}}} = 2{d_{\max }} $ |

其中

在给定平面上最小二乘中线表达式为:

| $ \begin{aligned} x_i=q{\textit z}_i+a \end{aligned} $ |

其中系数a和q的值为:

| $ \begin{aligned} &a = \frac{{\displaystyle\sum {{x_i}\displaystyle\sum {{\textit z}_i^2 - \displaystyle\sum {{{\textit z}_i}\displaystyle\sum {{{\textit z}_i}{x_i}} } } } }}{{\left( {n + 1} \right){{\displaystyle\sum {{\textit z}_i^2 - \left( {\displaystyle\sum {{{\textit z}_i}} } \right)} }^2}}}\\ &q = \frac{{\left( {n + 1} \right)\displaystyle\sum {{{\textit z}_i}{x_i} - \sum {{{\textit z}_i}\displaystyle\sum {{x_i}} } } }}{{\left( {n + 1} \right){{\displaystyle\sum {{\textit z}_i^2 - \left( {\displaystyle\sum {{{\textit z}_i}} } \right)} }^2}}} \end{aligned} $ |

其中n为身管轴线方向上的分段数;

| $ {d_i} = {x_i} - a - q{{\textit z}_i} $ |

求出直线度误差

| $ {p_{\rm{LS}}} = {d_{\max }} - {d_{\min }} $ |

其中

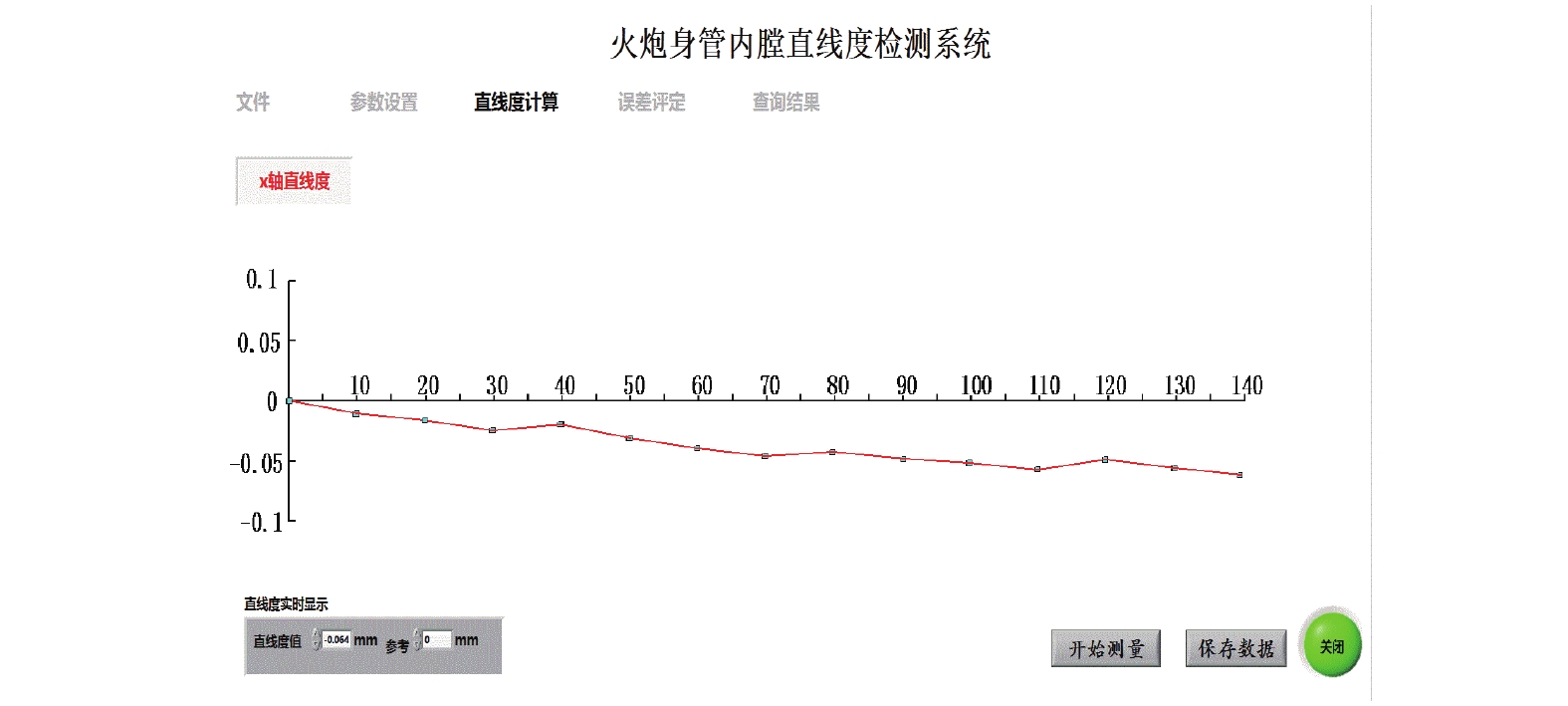

我国军队装备的制式火炮身管口径繁多,在系统检测范围内以122 mm口径的火炮最为典型,使用该口径的火炮约有9种其中包括榴弹炮、自行榴弹炮以及火箭炮等。为了验证系统在实际工作过程中的性能,以122 mm的榴弹炮身管作为检测对象完成系统验证性实验,检测系统软件界面如图11所示。

|

| 图 11 检测系统软件界面 |

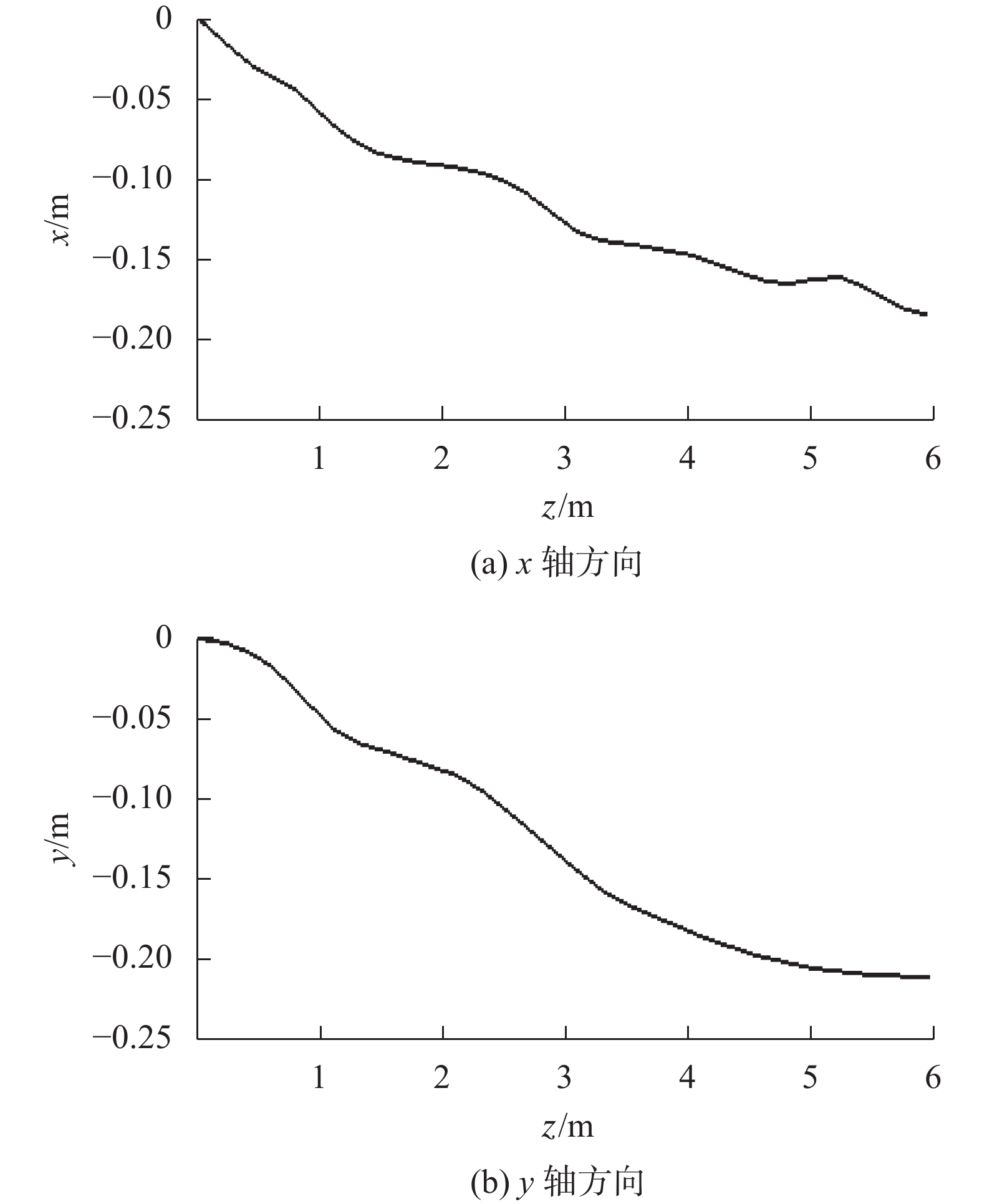

对同一根122 mm口径榴弹炮身管采用检测系统重复检测10次,其中一次的测量结果如图12所示,在x和y方向上每次测量的最大直线度的最大值与最小值之差分别为0.004 mm和0.002 mm,误差来源于PSD测量误差、定位规对于激光器的定位误差、自定心机构对于PSD的定位误差。

|

| 图 12 122 mm榴弹炮身管直线度差值曲线 |

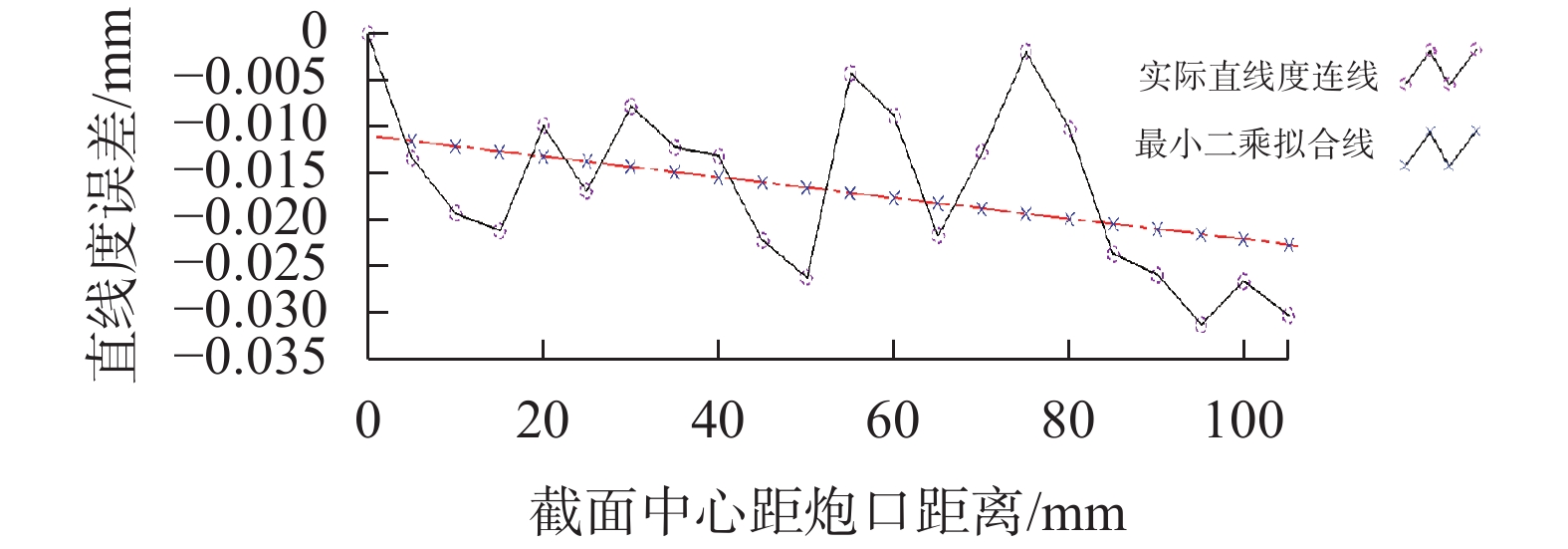

在身管直线度检测任务完成之后需要采用最小二乘法对其进行误差评定,10次重复性实验中其中一次炮口处的直线度误差检测结果如图13所示。

|

| 图 13 炮口直线度误差测量结果 |

10次重复性实验得到的全身管直线度误差检测结果如表1所示。

| 测量次序 | 1 | 2 | 3 | 4 | 5 |

| 直线度误差/μm | 25.87 | 26.07 | 25.63 | 25.44 | 26.02 |

| 测量次序 | 6 | 7 | 8 | 9 | 10 |

| 直线度误差/μm | 26.43 | 26.93 | 25.64 | 25.85 | 27.13 |

根据系统对122 mm口径榴弹炮身管10次重复性检测实验得到的直线度误差测量结果在25.44~27.13 μm之间,可以得出设计系统稳定地反应了被测身管直线度的实际情况、达到了设计目的和使用要求[12],可以应用于实际的检测工作中。

5 结束语本文研究设计了一种基于橫向光电效应、内膛定位采用弹性自定心方案、利用LabVIEW进行数据处理的火炮身管直线度检测系统,可对口径在122~155 mm的约25种制式火炮身管进行检测。其中PSD的重复测量误差为5 μm,自定心机构的定位精度根据机构精度分析理论为±7.86 μm,传感器采集数据可以通过检测软件计算得到身管直线度变化情况并进行误差分析。系统实现了火炮身管直线度的量化检测,提高了检测精度与自动化程度,为火炮系统的正常发射提供了有力的保障,同时对于机械领域重要深孔管状零件的直线度检测系统设计提供了一定的参考。

| [1] |

白宝兴, 马宏. 火炮身管内膛直线度无损检测系统研究[J].

长春理工大学学报, 2002, 25(2): 37-39.

DOI:10.3969/j.issn.1672-9870.2002.02.013 |

| [2] |

杨俊超. 深孔直线度检测系统设计与评定研究[D]. 太原: 中北大学, 2017.

|

| [3] |

宋晓. 火炮身管中心线直线度的检测研究[D]. 长春: 长春工业大学, 2013.

|

| [4] |

孙吉红, 张文杰, 杨文清. 火炮身管弯曲度检测仪的研制[J].

计算机测量与控制, 2005, 25(6): 814-815.

|

| [5] |

王玉平. 平面度和直线度检测系统的研究[D]. 沈阳: 沈阳工业大学, 2004.

|

| [6] |

李向荣, 李国栋, 王国辉, 等. 火炮身管直线度检测系统总体设计[J].

测试技术学报, 2010, 24(4): 304-307.

DOI:10.3969/j.issn.1671-7449.2010.04.005 |

| [7] |

程石, 黄平. 火炮身管直线度检测方法与测量元件选择[J].

国防技术基础, 2007(2): 53-55.

|

| [8] |

陈红军, 胡朝跟, 刘建军. 火炮身管直线度检测与寿命判断[J].

舰船电子工程, 2010(3): 171-173.

DOI:10.3969/j.issn.1627-9730.2010.03.049 |

| [9] |

曾超, 李锋, 徐向东. 光电位移传感器PSD特性及其应用[J].

光学仪器, 2002(4-5): 30-33.

|

| [10] |

杨咪. 火炮身管内膛参数非接触检测系统测试[D]. 太原: 中北大学, 2016.

|

| [11] |

周伟. 小口径身管直线度测试系统研究[D]. 南京: 南京理工大学, 2014.

|

| [12] |

石则昌. 机构精确度[M]. 北京: 高等教育出版社, 1995.

|

2019, Vol. 45

2019, Vol. 45