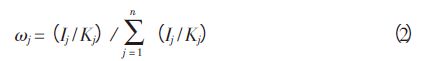

文章信息

- 董登超, 张珂, 吴园园, 胡显军

- DONG Deng-chao, ZHANG Ke, WU Yuan-yuan, HU Xian-jun

- 304L不锈钢形变诱导马氏体的X射线衍射分析

- Determinate deformation-induced martensite content in 304L stainless steel with X-ray diffraction

- 中国测试, 2014, 40(6): 31-34

- CHINA MEASUREMENT & TEST, 2014, 40(6): 31-34

- http://dx.doi.org/10.11857/j.issn.1674-5124.2014.06.008

-

文章历史

- 收稿日期: 2014-3-19

- 收到修改稿日期: 2014-5-7

在一定条件下,奥氏体不锈钢在塑性变形时会发生奥氏体向马氏体的转变,这种由形变诱发产生的马氏体称为形变诱导马氏体[1]。这类相变可能会促使奥氏体不锈钢的强度和塑性变化,影响钢的塑性成形能力和加工硬化行为[2]。此外,形变诱导相变的方法还可以有效地提高超细晶奥氏体钢的塑性,也可作为一种有效的晶粒细化方式[3]。同时,形变诱导相变还应用于形状记忆合金[4]。为进一步理解奥氏体不锈钢形变诱导相变的机制,对ε 马氏体和α′马氏体的含量进行定量分析是很有必要的。

在测定钢中形变诱导马氏体含量时,现有的文献报道[3, 4, 5]多采用Amar 推荐的XRD 直接对比法[6]进行人工计算,工作量较大,效率较低;或者采用铁素体仪(磁性检测法)[5, 7]对马氏体含量进行测定,不能对α′马氏体、ε 马氏体相进行有效区分,仅能得到全部马氏体相的总量。在相关的研究工作中,未见应用Rietveld 全谱拟合法对钢中形变诱导马氏体含量进行测定的报道。

本文分别采用X 射线衍射直接对比法、K 值法、Rietveld 全谱拟合法对不同形变量下304L 不锈钢中各相的含量进行分析,比较3 种分析方法的优缺点;同时,对材料中形变诱导相变机制进行了初步分析。

1 试样制备与试验方法1.1 试样制备取304L 奥氏体不锈钢样品10 个进行磨抛,原材料均为6.5mm 厚热轧板。1#-5# 样品取自室温拉伸试验后的试样,名义应变量分别为3.5%、6%、10%、15%、18%;6#-10# 样品取自-196℃低温拉伸试验后的试样,名义应变量分别为3.5%、6%、10%、15%、18%。

1.2 试验方法仪器型号:理学D/max-2500/PC 型X 射线衍射仪。实验参数:靶材为Cu 靶;管压为40 kV;管流为150 mA;2θ 测量范围为10°-100°;扫描方式为连续扫描;步宽为0.01°;扫描速度为0.4°/min;DS/SS(发散狭缝/防扩散狭缝)为1°;RS(接收狭缝)为0.3mm。

1.2.1 直接对比法试验利用Amar 推荐的方法计算奥氏体或马氏体的含量。该方法首先需要计算各相每一衍射峰的积分强度,再通过查表计算求出R 值,最后代入公式求解得出样品中某相的体积分数。

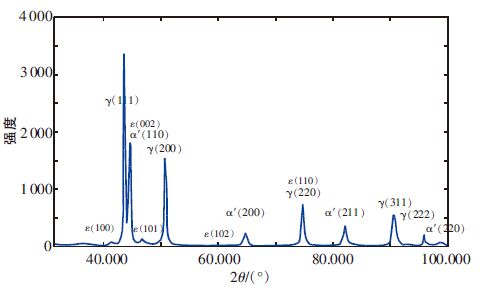

1.2.2 K 值法试验选择公认的参考物质c 和纯j 相物质,将它们按质量1∶1 的比例进行混合,则j 相的参比强度可以用混合物的衍射强度比来表示,即

全谱拟合定量分析法是基于衍射空间散射量恒定的原理进行物相分析的一种方法。首先以一个晶体结构模型为基础,计算得出理论的衍射谱,并与实测谱进行比较,不断地对结构模型、结构参数和峰形参数等进行调整修改,整个过程针对全部衍射峰进行,最终使计算谱与实测谱的差值最小,达到拟合的目的[9]。本次实验采用Maud 软件(1.53 版)进行Rietveld 全谱拟合法定量分析。

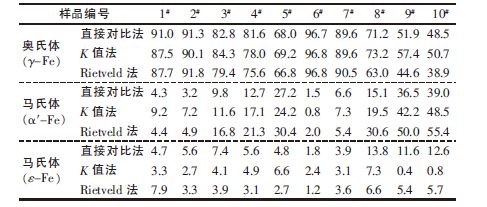

2 试验结果与讨论2.1 直接对比法图 1 为形变后5# 样品304L 奥氏体不锈钢衍射谱图,可见,ε(002)和α′(110)衍射峰重叠,ε(110)和γ(220)衍射峰重叠,其中,ε(002)、ε(110)为ε 马氏体的次强峰和第4 强峰,α′(110)为α′马氏体的最强峰,γ(220)为γ 奥氏体的第3 强峰。应用直接对比法进行定量分析时,将重叠的衍射峰ε(002)和ε(110)峰的强度忽略,则会导致分析结果存在较大误差,且该方法计算过程复杂,工作量大,不适用于大量数据的处理分析。

|

| 图 1 形变后5#304L 奥氏体不锈钢衍射谱图 |

由图 2 可见,实际物相(物相3)与现有卡片库中的ε 马氏体的峰位有一定差别,说明形变后样品中ε 马氏体的晶胞参数相比理论值有一定变化。PDXL 软件分析时采用的是前人测得的K 值,该值与实际物相的K 值一般会有差别,而且,该方法也不能消除峰重叠、择优取向对测量结果的影响。因此,K 值法对于多数块状样品的分析来说,只能作为一种半定量分析方法。

|

| 图 2 5# 样品K 值法物相分析衍射谱图 |

Rietveld 全谱拟合法充分利用了X 射线在整个物质散射空间的散射总量,能够在一定程度上进行择优取向、晶胞参数等校正,整个分析过程由软件完成,工作效率较高。

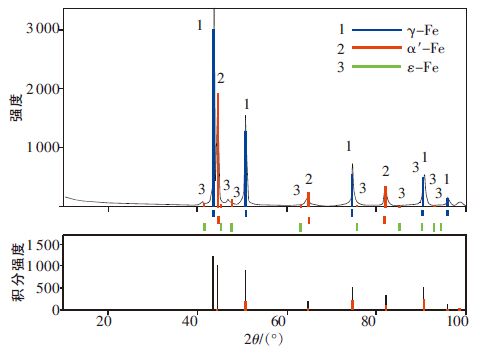

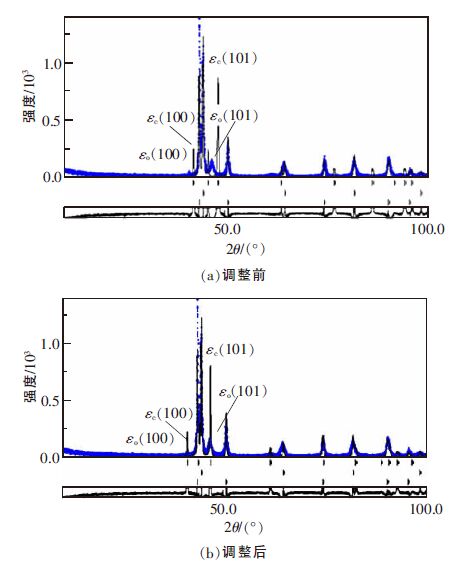

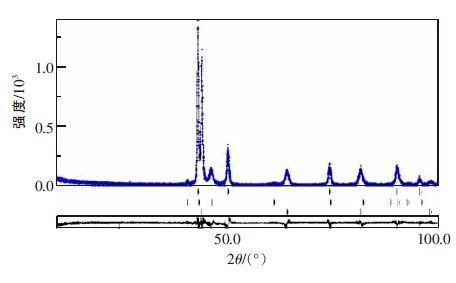

应用Maud 软件进行全谱拟合分析时,目前可找到的ε 马氏体结构文件与实际情况也相差较大,如图 3(a)标记所示。以10# 样品为例进行全谱拟合分析,理论的晶体结构与实验谱图的峰位对应性较差,结构文件的晶胞参数为a=b=2.473A,c=3.962A(A=10-10 m),实际样品的ε 马氏体峰位相对于计算峰位有向左的位移,如ε(100)及ε(101)衍射峰(下标c 表示该峰为计算谱的峰,下标o 表示该峰为实测谱的峰)。此时,可通过晶胞参数的调整使得计算谱与实验谱的峰位匹配较好,如图 3(b)所示,调整后,ε 马氏体的晶胞参数变为a=b=2.538A,c=4.126A,说明形变后ε 马氏体晶格发生一定的畸变,这也是应用K 值法不能准确分析出ε 马氏体含量的重要原因。经多次拟合后,最终得到的计算谱与实验谱的强度和峰位都能很好地匹配,如图 4 所示,可见,应用该法分析得出的ε 马氏体含量更为准确可靠。

|

| 图 3 ε马氏体计算谱与实际衍射谱的峰位比较 |

|

| 图 4 最终计算谱与拟合谱峰形对比 |

直接对比法、K 值法和全谱拟合法3 种分析方法得出的结果如表 1 所示,其中1#-5# 为室温拉伸后的样品,6#-10# 为低温拉伸后的样品,两组样品经过的形变过程相同。由表中数据可见,直接对比法和K 值法测得的γ 奥氏体含量比较一致,而α′马氏体含量与ε 马氏体含量波动较大。这是因为两种方法的测量原理比较接近,都主要考虑衍射强度与物相含量的比例关系。在测定高含量物相时,重叠峰等因素对计算峰积分强度的影响所占比重较小,而测定低含量物相时,相关影响所占的比重就会变大,最终引起较大的测量误差。Rietveld 全谱拟合法则充分考虑了多种影响因素,因此,虽然分析结果与前两种方法相比有一些差别,但结果更为合理可信。

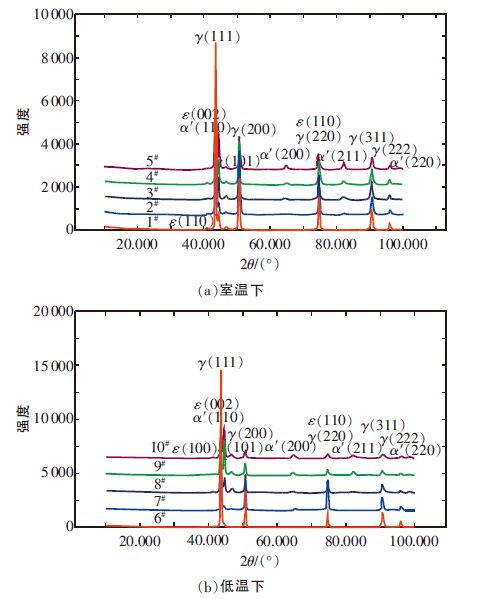

比较发现,XRD 实际峰形的变化与表 1 中两组样品的全谱拟合结果一致,也能证明拟合结果的正确性。马氏体相变行为可从XRD 实验谱图中体现。图 5(a)为室温拉伸后样品的XRD 谱图,1#-5#样品(名义应变量从3.5%-18%)α′(110)、α′(211)、α′(200)三强峰的峰强逐步增加,说明α′马氏体含量越来越高;图 5(b)为低温拉伸后样品的XRD 谱图,随着名义应变量的增加(3.5%-18%),α′马氏体含量也迅速增加。

|

| 图 5 304L 奥氏体不锈钢XRD 峰形对比 |

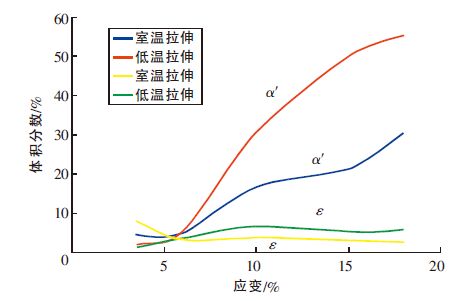

将全谱拟合计算得到的室温拉伸以及低温拉伸诱发的α′和ε 马氏体量进行对比分析,结果见图 6。可见,室温拉伸及低温拉伸应变量3.5%-18%的样品,α′马氏体含量均增加,但低温拉伸后的α′马氏体增加较多,这是由于室温拉伸时仅有形变诱导的贡献,而低温拉伸时形变诱导和热诱导共同作用。室温拉伸和低温拉伸后的样品中ε 马氏体含量随着形变量的增加先增加后减少,这与文献[6, 10]报道一致。但由于本文实验采用的拉伸应变量有限,未能观察到文献中提到的α′马氏体积累到一定程度后ε 马氏体下降直至消失的现象。另外,室温拉伸时应变量3.5%的1# 样品中ε 马氏体含量结果异常,可能是由于样品中的织构引起。

|

| 图 6 不同应变量下室温拉伸样品与低温拉伸样品 α′马氏体及ε 马氏体含量变化趋势比较 |

1)直接对比法分析过程可控,但工作量大,不能消除重叠峰对检测准确度的影响;应用K 值法分析时,由于卡片库中缺少完全匹配的ε 马氏体卡片,导致分析结果误差较大;而Rietveld 全谱拟合法能够精修ε 马氏体原始结构的晶胞参数,使得计算谱与实际衍射谱能较好对应,还能够进行择优取向校正,因此,应用Rietveld 全谱拟合法分析得到的结果较传统的直接对比法和K 值法更为可信。

2)形变后的304L 奥氏体不锈钢会发生面心立方结构的γ 奥氏体到体心立方结构的α′和密排六方结构的ε 马氏体相变,且α′马氏体相变过程中伴随ε 马氏体的形成。随着形变量的增大,α′马氏体含量增加,积累到一定程度后趋于稳定,在此过程中热量和形变都能作为相变的驱动力。

| [1] | 徐祖耀. 马氏体相变与马氏体[M]. 2版. 北京:科学出版社,1999:690-699. |

| [2] | Gonzalez B M,Castro C S B,Buono V T L,et al. The influence of copper addition on the formability of AISI 304 stainless steel[J]. Materials Science and Engineering, 2003,343(1):51-56. |

| [3] | 杨钢,黄崇湘,吴世丁,等. ECAP变形下304L奥氏体不锈钢的形变诱导马氏体相变[J]. 金属学报,2009,45(8):906-911. |

| [4] | 林成新,谷男驹,张建军,等. Fe-Mn-Si形状记忆合金应力诱发马氏体相变的X射线分析[J]. 材料热处理学报, 2004,25(3):1-4. |

| [5] | 黄文克,孔凡亚. 冷拔高强00Cr18Ni10N不锈钢丝显微组织与力学性能[J]. 金属学报,2009,45(3):275-279. |

| [6] | De K A,Murdock D C,Mataya M C,et al. Quantitative measurement of deformation-induced martensite in304 stainless steel by X-ray diffraction[J]. Scripta Materialia,2004(50):1445-1449. |

| [7] | Andrade M S,Gomes O A,Vilela J M C,et al. Formability evaluation of two austenitic stainless steels[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2004(26):47-50. |

| [8] | 姜传海,杨传铮. X射线技术及其应用[M]. 上海:华东理工大学出版社,2010:73. |

| [9] | 马礼敦. 近代X射线多晶体衍射-实验技术与数据分析[M]. 北京:化学工业出版社,2004:400. |

| [10] | 杨卓越,王建,陈嘉砚. 304奥氏体不锈钢热诱发马氏体相变研究[J]. 材料热处理学报,2008,29(1):98-101. |

2014, Vol. 40

2014, Vol. 40